- HOME >

- 専門家による技術解説 >

- 連続走行するフィルムへの精密塗布技術

連続走行するフィルムへの精密塗布技術

2025.11.04

連続走行するフィルムへの精密塗布技術

1. 塗布技術の概要

1-1. 塗布とは

塗布とは、一般的に「液体を均一に広げて、被塗布材料の表面を覆うこと」と定義される。しかし、ここでは「連続する帯状の基材上に液膜を連続的に付着させ、機能を有する膜を形成すること」を塗布と定義する。

塗布された製品(主にフィルム状)は、製造業や医療分野など、様々な業界で活用されている。特に、ディスプレイをはじめとする電子機器、自動車、半導体などの製造工程において、塗布技術は重要な役割を果たしている。塗布に求められる主な特性には、以下のようなものがある。

・塗布品質の安定性

・塗布面の均一性

・歩留まりの向上

・生産性の確保

・低コストの実現

ここでは、特に「精密性(塗布厚みの均一性)」に焦点を当て、精密な塗布を実現するための装置や操作方法について解説する。

1-2. 精密塗布装置

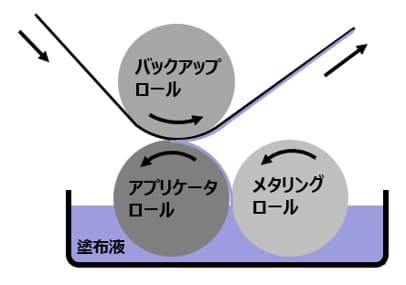

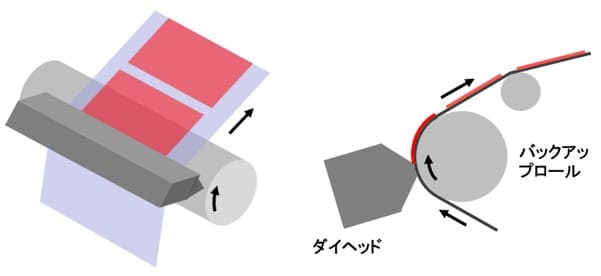

従来の塗布装置としては、図1に示すような「ロール塗布」が主流であった。これは、塗布液をロール表面に付着させ、その液膜を基材に転写する方式である。しかし、ロール塗布には以下のような課題がある。

・塗布液の物性(粘度や表面張力など)によって塗布量や塗布厚みが変動する。

・塗布液が大気に露出するため、溶媒が揮発し濃度が変化する。

図1. ロール塗布装置の例(リバースロールコータ)

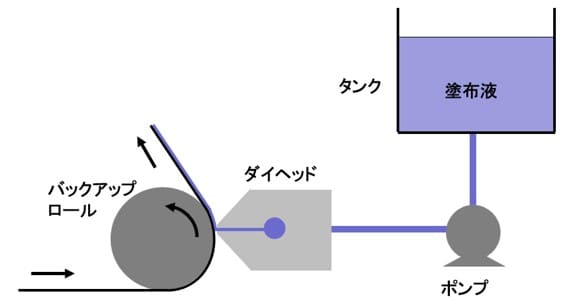

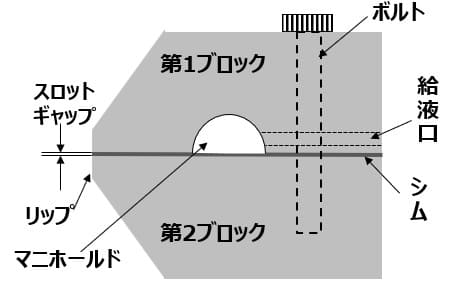

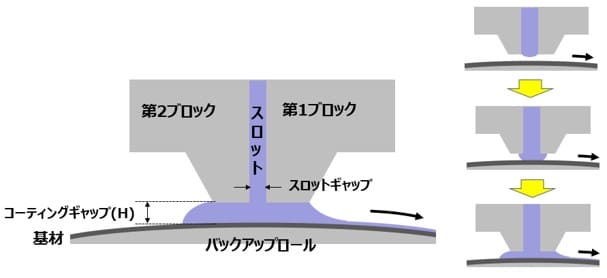

これらの課題を解決するために、より精密な塗布が可能な「ダイ塗布」が採用されるようになった。ダイ塗布装置は、図2に示す設備からなり、特にダイヘッドは、以下の構成要素からなる(図3参照)。

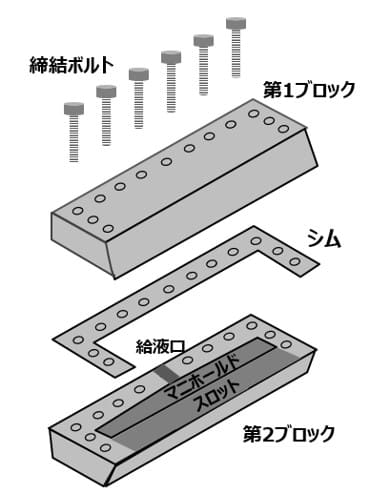

・スロットを形成するように対向配置された第1ブロック及び第2ブロック

・両ブロック間に挟まれるシム(薄い金属板)

・シムを挟んだ状態でブロックを固定する締結ボルト

図2. ダイ塗布装置の例

図3. ダイヘッドの構成例

塗布液は、給液口からマニホールド部に供給され、スロットを通ってリップ部から吐出される。そして、走行する基材(フィルム)に連続的に塗布される(図2参照)。また、組立図(図4参照)に示すように、第1ブロックと第2ブロックの間に形成されるスロットの間隙(スロットギャップ)は、シムの厚みによって規定される。この方式の利点は以下の通りである。

・ポンプによって一定量の液を供給するため、液の物性に左右されずに塗布量を制御できる。

・密閉系であるため、溶媒の揮発による濃度変化や作業環境への影響が少ない。

これらの特徴により、ダイ塗布は精密な膜形成が求められる製造工程において、非常に有効な技術である。

図4. ダイヘッドの組み立て概略図

2. 精密塗布技術と課題・対策

2-1. ダイ塗布流れの基本

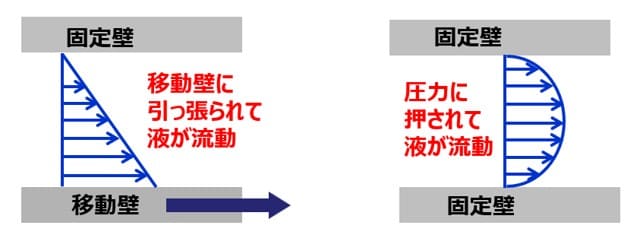

図5(A)に示すように、一方が固定壁、他方が移動壁である場合、間隙内の液体は移動壁に引っ張られる形で流れ、三角形の流速分布を形成する。このような流れを「クエット流(Couette流)」と呼ぶ。ダイ塗布においては、ダイのリップが固定壁、搬送されるフィルムが移動壁に相当するため、塗布部には必ずクエット流が存在する。

一方、図5(B)のように、間隙の両側が固定壁であり、入口と出口に圧力差がある場合、液体は放物線状の流速分布を持って流れる。この流れは「ポアズイユ流(Poiseuille流)」と呼ばれ、ポンプで送液される配管内やダイ内部(スロット部)では、必ずこの流れが形成される。

(A)クエット流(Couette流) (B)ポアズイユ流(Poiseuille流)

図5. ダイ内の基本流れ

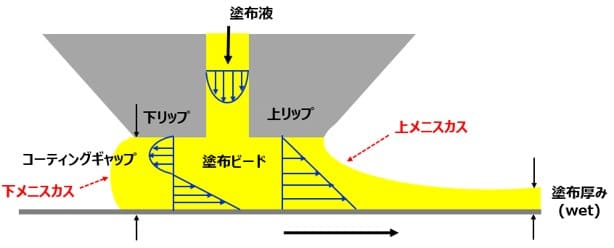

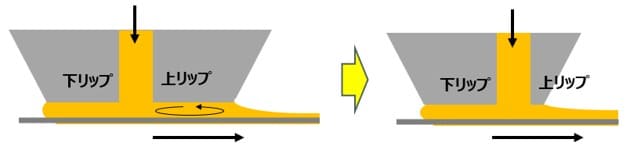

図6に示すように、スロット部から供給された塗布液は、ダイのリップから吐出され、搬送中のフィルムに衝突する。このとき、液体は一旦、上下のリップに分岐する。下リップに向かう液体は最終的にすべてフィルムに引き戻されるため、クエット流とポアズイユ流がほぼ等しくなる(Couette ≒ Poiseuille)。一方、上リップ側ではクエット流が支配的となり(Couette > Poiseuille)、搬送方向への流れが優勢となる。

ここで、リップとフィルムの間の塗布液の流れ形成部を「塗布ビード」といい、上リップ部の液面の曲率を「上メニスカス」、下リップ部の液面の曲率を「下メニスカス」という。

図6. ダイ塗布における流動状態

2-2. 操作条件と流れ安定化

ダイ塗布を実際に行う際の基本的な操作手順は、図7に示す通りである。

1) バックアップロールに基材を巻き付け、所定の速度で搬送する。

2) スロットギャップを設定し、コーティングギャップが所定の間隔になるようにダイを近づける。

3) スロット先端開口部から塗布液を基材上に吐出する。

4) 走行する基材表面とスロット先端との間に、塗布ビード(液溜まり)を形成する。

5) 基材とともに塗布液を連続的に搬送する。

なお、ダイヘッドは通常、図2のようにバックアップロールの側面に設置され、横向きに液を吐出する構造が一般的だが、図では下向きに液を吐出する構造として記載している。

図7. ダイ塗布を行う際の基本的な操作手順

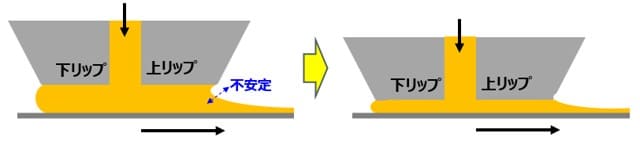

低粘度かつ薄膜塗布を行う場合、図8に示すように、上メニスカスを円筒状の二次元曲率に保つことが難しくなる。球状の曲率が形成されると、リップ先端で等間隔のスジ(塗布スジ)が発生しやすくなる。この問題を防ぐためには、コーティングギャップ(H)を狭く設定する必要がある。

さらに、低粘度液ではクエット流が支配的となるため、塗布厚みが薄くなるほど、上メニスカスの曲率半径が小さくなる。この状態を維持しようとすると、渦や滞留部が形成されやすくなり、流れが不安定となる。これが塗布トラブルの原因となるため、上リップの刃先はできるだけ薄く設計することが望ましい(図9参照)。

図8. 低粘度かつ薄膜塗布での塗布ビード

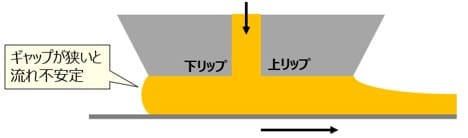

図9. さらなる低粘度での塗布ビード

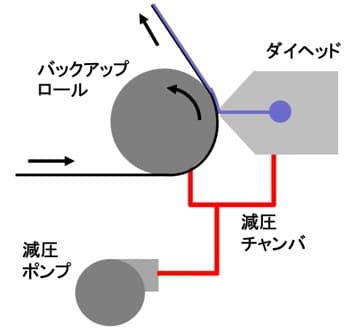

一方、高粘度かつ厚膜塗布の場合は、図10に示すように、上リップ側の流れではクエット流とポアズイユ流が同方向に働き、凸状の流速分布が形成される。このとき、液体は押し出されるように流れ、滞留は発生しにくくなる。下リップ側では、上リップからの押し出し抵抗が大きいため、液体の一部が一旦垂れ下がり、その後フィルムに引き戻される。このような場合には、図11に示すように、減圧装置を用いて下メニスカスを安定化させる必要がある。

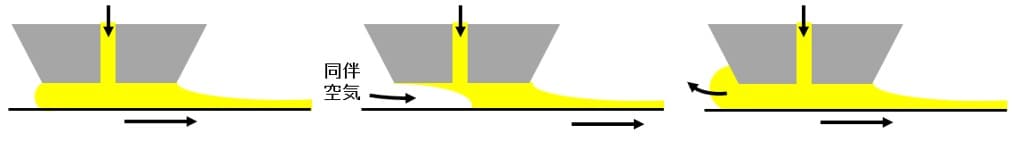

また、塗布速度を上げると、走行する基材に伴って空気が引き込まれ、液膜(下メニスカス)が不安定になり、気泡が混入しやすくなる。このため、減圧操作は塗布の安定性にとって極めて重要である。

図12(A)に示すように、適切な減圧が行われている場合は、安定した液膜が形成される。一方、減圧が弱すぎると同伴空気の影響で液膜が不安定になり(図12(B))、逆に減圧が強すぎると液膜が上流側に引っ張られて不安定になる(図12(C))。したがって、減圧の調整は慎重に行う必要がある。

図10. ダイヘッドの断面構造例

図11. 減圧装置を含んだダイ塗布装置の例

(A)適正な減圧 (B)弱すぎる減圧 (C)強すぎる減圧

図12. 減圧が塗布ビードに与える影響の例

2-3. ダイ塗布の課題

精密な塗布を実現するためには、ダイ塗布装置自体が高精度に製作されている必要がある。特に、ダイヘッドの加工には極めて高い精度が求められ、中でもスロットギャップの精度は、塗布幅方向の塗布量分布に大きな影響を与える。これは、ギャップのわずかな変動が塗布量に対して、その三乗分の影響を及ぼすためである。

このような影響を避けるため、スロットギャップを広めに設定したくなる場合もあるが、ギャップが広すぎると、マニホールド部に比べてスロット部の流動抵抗が小さくなり、塗布幅方向の塗布量分布が不均一になる。すなわち、スロット部の流動抵抗が、マニホールドからスロット端部までの供給経路の抵抗に比べて十分に大きくなければ、端部への液供給量が不足してしまう。この現象は、ダイ幅(塗布幅)が広くなるほど顕著に現れるため、ダイ構造の最適化が不可欠となる。

一方で、ダイヘッドを高精度に加工しようとすると、装置コストが上昇するという課題も生じる。したがって、塗布量分布のばらつきを抑え、塗布ビードを安定させるためには、最適な塗布装置の設計と塗布条件、特にコーティングギャップの調整が重要なポイントとなる。

3. ダイ塗布の応用

3-1. 間欠塗布

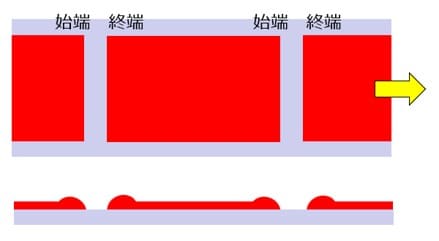

近年、リチウムイオン電池の電極材料などの製造において、電極タブのスペースを確保するため、未塗布部分を意図的に残す「間欠塗布」が求められるケースが増えている。このような要求に対応するため、ダイ塗布を応用した間欠塗布方式が採用されている(図13参照)。

しかし、この方式には課題もある。特に、図14に示すように、塗布の始端および終端において厚塗りが発生しやすい点が問題となる。これを防ぐためには、以下のような制御が必要である。

・ダイと基材の接離タイミングの調整

・塗布液の吐出開始および停止のタイミング制御

・塗布速度との同期制御

これらの工夫により、厚塗りの抑制と塗布品質の安定化が図られている。

図13. 間欠塗布装置の例

図14. 始端と終端における厚塗りの例

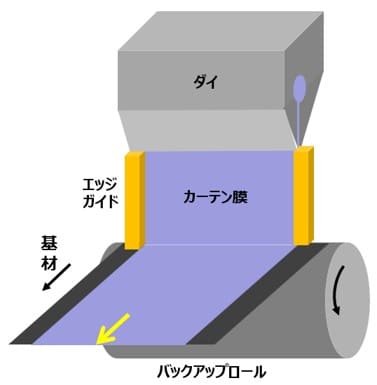

3-2. カーテン塗布

一般的に、ダイ塗布における基材の走行速度は1〜50m/min程度である。ただし、塗布液の粘度や求められる品質によっては、より低速または高速での塗布が必要となる場合もある。しかし、ダイ塗布には高速塗布の限界が存在する。このような場合に有効なのが、「カーテン塗布」である。カーテン塗布は、図15に示すように、ダイヘッドから吐出された塗布液を薄い膜状(カーテン膜)に形成し、滝のように基材に衝突させて塗布する方式である。この方式では、液体が重力によって加速された状態で塗布されるため、高速塗布時に問題となる「空気の巻き込み(空気同伴)」が発生しにくいという大きな利点がある。一方で、カーテン膜を安定に維持するためには、液体の物性(粘度、表面張力など)の調整が重要な課題となる。それでも、適切な条件が整えば、1000m/minを超える超高速塗布も実現可能である。

図15. カーテン塗布装置の例

株式会社英知継承では、本テーマに関して当該専門家による技術コンサルティング(技術支援・技術調査)が可能です。下記よりお気軽にお問い合わせください。

▼「表面処理技術」に関連する技術解説一覧