- HOME >

- 専門家による技術解説 >

- 精密研磨の加工方式と研磨材の種類

精密研磨の加工方式と研磨材の種類

2024.07.11

精密研磨の加工方式と研磨材の種類

1. 精密研磨技術の概要

研磨とは、種々の固体表面を磨いて、表面の凹凸を極力小さくするための機械加工技術である。研磨というと、一般の人には刃物類の研磨や紙やすりを用いた表面仕上げぐらいしか思い浮かばないかもしれないが、最先端の製品や部品の生産において、多くの分野で必要不可欠な技術になっている。

例えば、精密研磨技術が非常に重要なコア技術となっている分野としては、半導体製造の前工程の中のCMPプロセスが知られている。これは、半導体基板の絶縁膜や銅配線膜を超高精度に平坦化するための加工プロセスであり、この技術が確立できたからこそ、多層配線化や高集積密度化が可能となり、半導体の性能向上に大きく貢献している。また、それ以外に化合物半導体やハードディスク用などの各種基板の平坦化技術としても不可欠であり、やはりそれらの性能向上に大きく寄与している。

2. 研磨技術について

一般的な研磨技術としては以下のような方法が知られている。

(1) 研磨布紙加工

紙や布などの表面に均一に研磨材を塗布したものを研磨ベルトに巻き付けて回転し、部品や製品を当てながら表面を滑らかにする加工である。

(2) 砥石研磨

表面に砥石を固定したサンダーやグラインダーを用いて表面仕上げをする方法である。

(3) ラッピング加工

ラップ盤と言われる装置を用い、一枚の定盤上に平板状の被研磨物を置いて上から圧力をかけるか、又は二枚の定盤の間にワークを挟んで圧力をかけながら、砥粒を含む研磨スラリーを用いて研磨を行う方法である。平面レンズや金型の加工などに用いられているが、次に述べるポリッシング研磨の前工程として採用される場合もある。

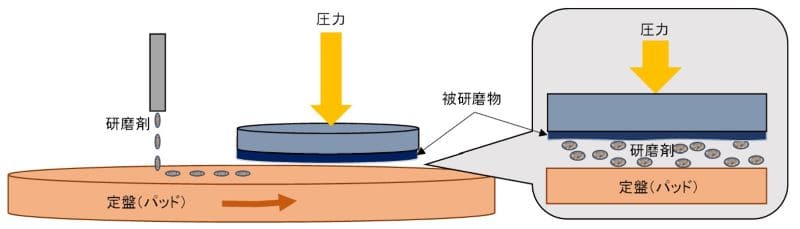

(4) ポリッシング加工

原理的にはラッピング加工と類似しているが、定盤の上にパッドと呼ばれる比較的柔らかい基材をのせ、その上て研磨加工を行う点が異なる。また、使用する砥粒は、一般にラッピング加工より細かく精密に制御されたものが用いられ、更に、化学添加剤なども加えた化学機械的研磨(CMP)によって、より精密な表面加工がなされる。

(5) その他の研磨技術

その他の方法として、バレル研磨や電解研磨といった方法もあるが、ここでは説明を割愛する。

精密研磨と言った場合、一般的には表面粗さをミクロン単位以下にする加工となるが、更に最近ではナノメートルレベルの精度も達成できており、具体的な加工手段としては、ラッピングやポリッシングに限られ、特に、化学的機械的研磨によるポリッシング加工が、最終的な表面仕上げの手段として用いられることが多い。

3. 研磨のメカニズム

研磨と似た言葉に研削というものもあり、働きとしては重なる面もあるが、実用的には、研削は回転体に固定した砥粒を用いて部品等を比較的粗く削る技術(もちろん相当な精度は求められるが)に対し、研磨は主として遊離砥粒を用いて基板表面を高精度で磨く技術である。

研磨のメカニズムとしては、プレストンの経験則というものが知られている。これは、研磨量が工具と工作物との相対速度:v,加工圧:p,加工時間:tに比例するという式だが、あくまで経験に基づく関係であり、どちらかと言えば研削加工のイメージに近い考え方である。

研磨量:δ=k・v・p・t (ここで、kは比例定数)

それ以外のメカニズムとしては、表面の凹凸がある場合、凸部と研磨材との摩擦熱によって塑性変形及び流動がおき、凹部が埋められて平坦化が進むとの説や、硬度の異なる2つの材料が摩擦する場合、細かい研磨材粒子が柔らかい方の材料に埋め込まれて硬い材料表面をゆっくり摩耗していくことで鏡面が仕上がるとの考えもある。

図1. 精密研磨のメカニズム(半導体基板研磨の例)

4. 研磨材の種類

精密研磨で用いられる研磨材としては以下のようなものがある。

(1) アルミナ

アルミナは、酸化アルミニウムとも言われる。単結晶(サファイア)のモース硬度は9と高い。精密研磨材として使用されるものは、主としてボーキサイトを原料にバイヤー法と呼ばれる方法で製造された粉末である。比較的安価であり、種類も豊富なので幅広い分野で用いられている。ただし、研磨力が強すぎるので、表面粗さがナノメートルレベルの鏡面仕上げ研磨で用いられることはまれである。

(2) 酸化セリウム

希土類であるセリウムの酸化物であり、ガラス研磨材として古くから使用されている材料である。近年は、半導体の絶縁膜用研磨材としても広く用いられている。

酸化セリウムによるガラスやシリカ膜の研磨機構に関しては、シロキサン結合に対して酸化セリウムが化学的に作用し、物理的な作用と相まって研磨が進むと言われている。

なお、ガラスの場合は研磨材の純度自体はそれほど問題とされないので、他の希土類であるランタンやプラセオジムを含む研磨材が多く用いられている。一方で、半導体の絶縁膜研磨に用いられる酸化セリウムは、純度が99.99%以上のものが必須である。

(3) シリカ

酸化ケイ素の別称であるが、精密研磨用の研磨材としては、ナノレベルの大きさのシリカ微粒子を水中でコロイド状に安定分散した「コロイダルシリカ」が用いられている。シリカのモース硬度は7と高くはないが、物理的な研磨力は有しているし、コロイダルシリカの場合、非常に精密な粒径制御ができることが大きな利点となっている。

(4) その他の研磨材

研磨材としては、上記以外に炭化ケイ素やダイヤモンドなども知られているが、それぞれ硬度が非常に高いことで研磨能力としては高いが、粒径の精密な制御が難しいことなどから、表面の精密な仕上げには向いていない。ただし、ダイヤモンド微粒子の場合、基板の表面に精密なテクスチャリング加工を行うための研磨材として使用される例がある。さらに、それら以外にジルコニアや酸化第二鉄(ベンガラ)、マンガン化合物、炭酸カルシウムなども候補としてあげられる。

5. 研磨材と研磨剤

一般的に“研磨材”と“研磨剤”とは同一のものとして扱われることがほとんどである。しかし、研磨材は研磨の主役である砥材そのものを指し、研磨剤はそれにプラスして種々の薬剤や添加剤を加え、総合的に目的とする研磨性能を達成できるようにしたスラリーと定義することもでき、精密研磨の分野においては、そのように区別した方が分かりやすい面もある。

以下に、主な添加剤を紹介する。

(1) 界面活性剤

界面活性剤は分散剤とも称されるが、主な働きとしては研磨材粒子の液中における分散効果を高める作用が期待される。精密研磨に用いられる研磨材は粒子径が非常に小さく、例えばコロイダルシリカやコロイダルセリアなどは数十ナノメートル以下のものが用いられつつある。従って、粒子の分散性は研磨性能にとって非常に重要な因子となる。

界面活性剤には、アニオン件、カチオン系、ノニオン系、高分子系など様々なものがあるが、用いる研磨材の表面電位などに応じて適正なものが選択される。

なお、界面活性剤の一部には、半導体基板の研磨において平坦性改良剤として用いられるものもある。

(2) pH調整剤

研磨剤の組成物において、液のpHも非常に重要な因子となる。一つは、研磨の対象物が金属の場合に表面の酸化作用に影響するので、結果として化学的な研磨力に影響することと、もう一つは、研磨粒子の表面電位に影響することで、分散性や凝集性に影響することである。

pH調整剤としては、各種の無機酸や有機酸、及び塩基類が用いられ、併せて各種の緩衝剤などが用いられる場合もある。

(3) 酸化剤

酸化剤は、主に金属膜の研磨において研磨速度を向上させる目的で使用され、代表的な酸化剤としては前述の無機酸以外に過酸化水素が用いられるが、それ以外にもマンガン塩や過硫酸アンモニウムなども候補になる。

(4) その他の添加剤

上記以外にも、キレート剤や防腐剤、あるいは、研磨の均一性や平坦性などを制御するための各種添加剤が用いられることもある。

研磨剤は、物理的な研磨の主役である研磨材粒子の選択や設計もさることながら、こうした色々な化学的作用を及ぼす添加剤組成の設計も非常に重要であり、そうした意味において先端的な無機/有機複合材料であると言える。

6. 精密研磨装置

精密研磨方式としては、大きく分けて片面加工と両面加工がある。運動方式が異なる種々の方式があり、それぞれの特徴についても表1にまとめた。

表1. 精密研磨装置の種類と特徴

| 片面or両面 | 運動方式 | 特徴 | |

|---|---|---|---|

| 片面加工 | リング固定型 | 被研磨物を保持したリングを定盤上に固定し、定盤を回転させることによってリングが連動する。 | |

| 遊星運動型 | 定盤中心の太陽歯車と内歯車の回転運動で遊星歯車リンクを駆動する方式。 | ||

| 揺動型 | 遊星運動型に強制的に揺動を加える方式。 | ||

| 両面加工 | 2Way方式 | 上下定盤は固定され、太陽歯車と内歯車で被研磨物を入れた遊星歯車を自公転させる。 | |

| 3Way方式 | 内歯車固定型 | 内歯車を固定して上下定盤と太陽歯車を駆動させ、太陽歯車のみで自公転比率を決定する。 | |

| 上定盤固定型 | 上定盤を固定して、下定盤,太陽歯車,内歯車を駆動させ、自公転は太陽歯車,内歯車で制御する。 | ||

| 4Way方式 | 4軸全てを駆動させる。4モータで独立駆動させると、被研磨物の平面度を向上させられる方式。 | ||

| 揺動型 | 上下定盤のいずれかが揺動するタイプと、遊星歯車が揺動するタイプがある。 | ||

なお、ポリッシングの場合は定盤に硬質発泡ウレタンなどのパッドを貼りつけて研磨を行うが、研磨の進行に伴ってパッドが変形するので、それを修正するためダイヤモンドドレッサーが用いられる。

どの研磨装置を選ぶかについては、どんな材料・基板を研磨するか、どんな研磨面を達成するか、あるいはどれぐらいの生産能力を期待するかによって異なってくる。

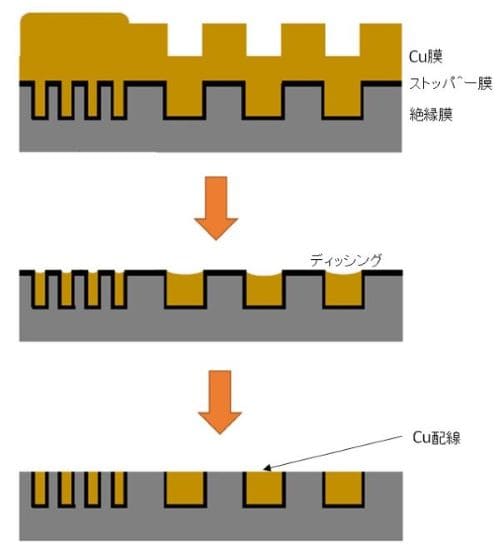

7. CMP

CMPとは、Chemical Mechanical Polishing(化学的機械的研磨)の略である。前述の通り、精密研磨においては多くの場合に化学的作用を有する添加剤を含む研磨剤が使用されているので、ポリッシング加工においては多かれ少なかれCMPがなされていると考えて良い。ただし、狭義にCMPと言えば、半導体製造プロセスの前工程で採用されている平坦化プロセスを指す。半導体製造プロセスは、大きく分けて、「設計工程」、「前工程」、「後工程」に分かれるが、このうち「前工程」はシリコンから作られたウエハの上に、何百、何千という半導体素子を組み込んだ大規模集積回路(LSI)を形成する工程である。近年、ウエハの大きさは直径300mm以上と大型化し、更に多層配線化が進んでおり、その中の各種材料膜の平坦化は、非常に重要な基盤技術になっている。大規模集積回路において、例えば銅配線の幅は数nmまで微細化が進んでおり、平坦化のレベルは更にそれを下回るレベルでの性能達成が要求されてきている。

図2. Cu CMPプロセス模式図

主なCMPプロセスとしては以下のようなものがあげられ、研磨材としては酸化セリウムやコロイダルシリカなどが主として用いられている。

(1) 層間絶縁膜(ILD)の研磨プロセス

(2) 素子間分離膜(STI)の研磨プロセス

(3) Cu配線膜の研磨プロセス

(4) タングステン(W)膜の研磨プロセス

こうしたCMPプロセスにおいては、研磨性能として、研磨速度(レート)、ウエハ面内の均一性、選択研磨性、ディッシングやエロ―ジョンなどを防ぐ平坦性が、高い精度で要求されている。

8. 精密研磨技術の今後

研磨材そのものに関しては、ますます微細化や粒度分布制御が重要となる。その意味では、超精密研磨の分野においては、いわゆるbuild-up方式の研磨材が今後主流となっていくと思われる。また、研磨剤の物理的作用と化学的作用との見直しに伴い、従来使用されてきた材料とは異なる研磨材も用いられる可能性がある。

研磨剤に含まれる各種添加剤に関しては、様々な用途の基板材料の要求に合わせて、さらに組成設計の高度化と精密な制御が行われると予想される。そして、研磨粒子と研磨液との界面をいかに制御するかも重要になってくると思われる。

研磨方式について言えば、固定砥粒方式の見直しや、電解研磨技術の応用、磁性流体などを用いた方式により、ますます制御された研磨を目指す取り組みが検討されている。同時に、現行方式においても研磨過程をインライン計測、制御して、研磨プロセスをより効率化する取組みも、今後さらに重要になると思われる。

株式会社英知継承では、本テーマに関して当該専門家による技術コンサルティング(技術支援・技術協力)が可能です。下記よりお気軽にお問い合わせください。