- HOME >

- 専門家による技術解説 >

- スパッタリング法の原理と合金薄膜の成膜方法・特徴

スパッタリング法の原理と合金薄膜の成膜方法・特徴

2025.03.03

スパッタリング法の原理と合金薄膜の成膜方法・特徴

1. はじめに

スパッタリング(スパッタ)法は、物理蒸着(PVD: Physical Vapor Deposition)の一種であり、高品質な薄膜を形成する技術として広く利用されています。薄膜は、製品の高性能化・高機能化、軽量化、省エネルギー化、長寿命化、低コスト化に貢献し、現代社会において不可欠な技術となっています。薄膜の材料は、用途に応じて金属、セラミック、樹脂など多岐にわたります。本稿では、スパッタリング法を用いた合金薄膜の成膜方法に焦点を当て、その詳細を解説します。

2. スパッタリング法の基本原理

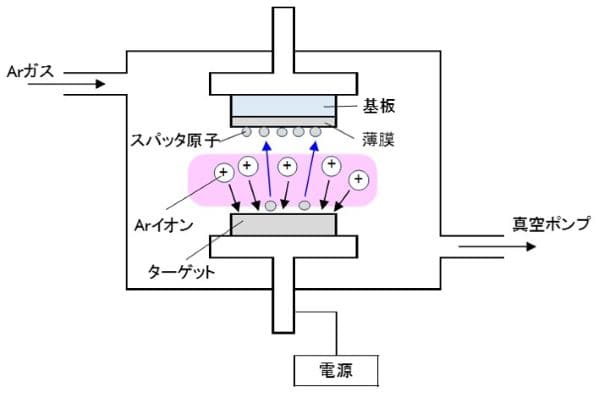

スパッタリング法は、プラズマ中で生成されたイオンをターゲット材料に衝突させ、ターゲット表面から放出された原子を基板に堆積させることで薄膜を形成する技術です。一般的なスパッタリングプロセスは、以下の手順で進行します(図1参照)。

(1)真空環境の構築

チャンバー内を真空ポンプで減圧し、酸素、窒素、水分などの不純物の影響を低減する。

(2)スパッタガスの導入

通常、アルゴン(Ar)ガスが用いられ、チャンバー内の圧力を一定に保つ。

(3)プラズマの生成

ターゲット材料に高電圧を印加し、アルゴン(Ar)イオンを発生させる。

(4)ターゲットのスパッタリング

アルゴン(Ar)イオンがターゲットに衝突し、ターゲット表面の原子を弾き飛ばす。

(5)基板への膜形成

ターゲット表面から飛び出した原子が基板表面に付着し、薄膜を形成する。

図1. 合金ターゲットを用いるスパッタリング法

3. 合金薄膜の成膜方法

合金薄膜をスパッタリング法で作製する際には、以下の方法が一般的に用いられます。

3-1. 合金ターゲットを用いる方法

合金ターゲットを使用して合金薄膜を成膜する方法です(図1参照)。この方法の利点は、スパッタ装置の構成が比較的単純であることです。一方で、欠点として、必要なスペック(組成の均一性、純度、ターゲット材の外形仕上げ加工精度、価格など)を満たすターゲットを入手できない場合がある点が挙げられます。合金ターゲットを用いる際の留意点については、4章で詳しく説明します。

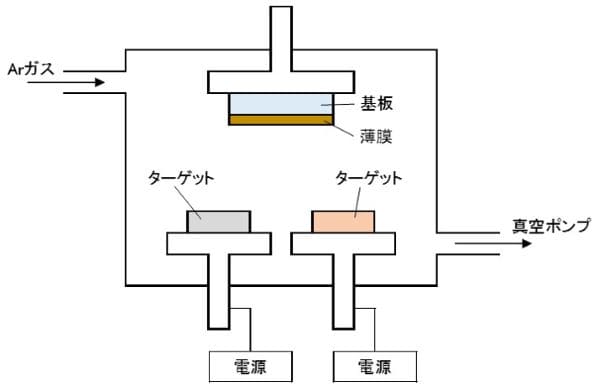

3-2. 複数のターゲットを同時に用いる方法

異なる種類のターゲットを複数配置し、個々のスパッタレートを調整することで合金薄膜を形成する方法です(図2参照)。この方法の利点は、異種材料を組み合わせることで目的の合金組成を細かく調整できる点です。一方、欠点として、装置の構成が複雑になるため装置価格が高くなることや、性能維持・保守管理の負担が大きくなることが挙げられます。

図2. 複数のターゲットを同時に用いるスパッタリング法

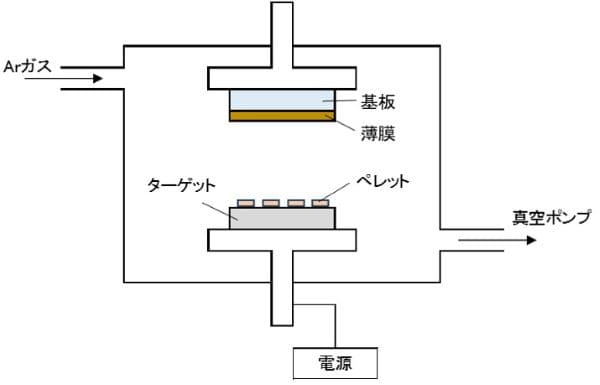

3-3. 複合ターゲットを用いる方法

簡便な方法として、図3に示す複合ターゲット法があります。この手法では、単一のターゲット上に添加したい元素のペレットを配置したり、ターゲットに埋め込んだりすることで、その元素とターゲットの表面積比を変化させ、薄膜の組成を調整します。合金ターゲットの作製が困難な場合や、合金組成の最適化を簡便に行いたい場合に、この方法が採用されます。

図3. 複合ターゲットを用いるスパッタリング法

4. 合金ターゲットスパッタにおける注意点

本章では、2種類以上の金属で構成される合金ターゲットの選定や、合金薄膜の組成制御において特に注意すべき点について解説します。

4-1. 合金ターゲットの選定

ターゲットの選定は、合金ターゲットに限らず、スパッタリング法による薄膜形成における最初の技術検討として非常に重要です。選定を誤ると、その後のさまざまな条件最適化の努力が無駄になる可能性があります。

合金ターゲットの製造方法は、大きく分けて溶解法と粉末法の2種類があります。一般的に、溶解法ではターゲット中の残存ガス濃度(酸素、窒素など)を低減できるため、不純物である酸素や窒素が薄膜の特性に悪影響を及ぼす場合には、溶解ターゲットを選定するのが望ましいでしょう。しかし、すべての金属が均一に混ざるわけではありません。複数の金属を高温で溶解・混合しても、冷却の過程で分離したり、周囲とは異なる組成の析出物が生じたり、金属間化合物が形成されたりすることがあります。そのため、通常の溶解法では三次元的に均一な組成分布をもつ合金ターゲットを作製するのが困難な場合があります。ターゲット材料の組成が均一でないと、使用するうちに薄膜の組成が変化する恐れがあります。また、加工性の悪い合金組成の場合、溶解後のターゲット成形加工が難しくなることもあります。これらの理由から、溶解法では合金ターゲットの作製が困難な場合があるため、合金平衡状態図や金属データブックなどを参考にして適切な方法を検討することが重要です。

溶解ターゲットが入手困難な場合は、粉末法で作製したターゲットの選定を検討します。粉末法では、金属粉末を焼結法やホットプレス法のほか、高密度化が可能な熱間等方圧プレス(HIP)法や熱間押出法などの方法で固化成形し、ターゲットを作製します。複数種類の金属粉末を狙いの組成となるように混合し、固化成形することで、溶解法では作製が困難な合金ターゲットを作製できます。ただし、固化成形の過程で酸素や窒素などが合金材料中に取り込まれ、ターゲット中の残存ガス濃度が高くなることがあります。これにより、薄膜の特性に悪影響を及ぼす可能性があるため注意が必要です。また、粉末法で作製したターゲットは、溶解法に比べて密度が低くなる傾向があり、その結果として成膜時に発生するパーティクルが増加することがあります。

4-2. 薄膜の組成制御

三次元的に均一な組成分布をもつ合金ターゲットを入手し、スパッタ装置に取り付けて薄膜を成膜しても、合金ターゲットの組成と薄膜の組成が完全に一致するとは限りません。同じ合金ターゲットを使用していても、スパッタ条件(放電電圧、放電中の真空度、ターゲットと基板の距離など)を変更すると、薄膜の組成が変化する場合があります。

さらに、ターゲットの使用に伴い、ターゲット表面に発生するエロージョン(ターゲット面内で優先的に削れて消耗する部分のこと。特にマグネトロンスパッタリングでは、エロージョンが均一でないことが問題となる場合がある)が深くなるにつれて、薄膜の組成が変化し続けることがあります。

このような理由から、合金薄膜の使用目的や特性に与える合金組成の影響が大きい場合には、ターゲット組成とスパッタ条件を慎重に決定し、ターゲット交換直後と交換直前に成膜した薄膜の組成を確認することが重要です。

一般に、スパッタ条件は生産性(成膜速度)や薄膜の特性(密着力、結晶性、表面粗さなど)の観点から決定されることが多いです。薄膜の組成がターゲットの組成とずれ、所望の値にならなかった場合は、スパッタ条件を変更して調整するとよいでしょう。ただし、生産性や薄膜の特性との両立が困難な場合は、ターゲットの組成変更を検討する必要があります。

4-3. 基板面内での薄膜組成の均一性

スパッタリング法による成膜における重要な要求事項の一つに、基板面内の膜厚分布の均一性があります。多くの場合、基板中央と基板外周で膜厚の差が小さいことが求められます。

当然のことながら、薄膜組成についても基板面内で均一であることが理想です。しかし、基板面内での膜厚分布のばらつき方は金属の種類ごとに異なるため、合金ターゲットをスパッタした際には基板面内で組成のばらつきが発生します。また、基板面内での組成のばらつきはスパッタ装置の構造の影響も強く受けます。そのため、ケースバイケースで様々な因子を調整し、組成揺らぎを小さくする検討を行いますが、解決できない場合は、基板面内で組成に関して良否判定を行う必要があります。

5. スパッタリング法による合金薄膜の成膜の特徴

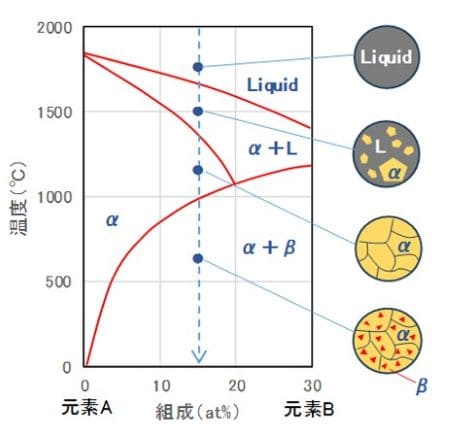

前述したように、水と油が均一に混ざり合わないのと同じように、均一に混ざり合わない金属の組み合わせがあります。これは合金の平衡状態図で確認することができます。例えば、図4に示す合金ABの平衡状態図(模式図)に従うと、Bの濃度が15at%の場合、高温のLiquid相では元素Aと元素Bは均一に混ざり合っていますが、温度を下げると結晶相が変化し、室温に近づくと高濃度の元素Aを含むα相と高濃度の元素Bを含むβ相に分離します。このように、熱平衡状態(十分な時間をかけて、ゆっくりと冷却する)では、元素Aと元素Bは混ざり合いません。

熱平衡状態を経ずに合金化した材料として、様々なアモルファス合金が開発され、幅広い分野で利用されています。通常の金属や合金は原子が規則正しく並んだ結晶構造であるのに対し、アモルファス合金は原子の配列が不規則な状態にあり、高い強度や耐食性などの優れた特性を有しています。一般的には、数千℃で溶融した液体金属を急速に冷却することで作製されます。

スパッタリング法の特徴の一つは、金属を急速に冷却できることです。ターゲットからスパッタされた金属原子のエネルギーは数十eVと言われており、温度に換算すると数万℃に相当します。これにより、液体金属急冷法よりも大きな冷却速度を実現できます。スパッタリング法は、体積の大きな材料を作製することは困難ですが、新しい機能を持った新材料の開発に重要な方法です。

図4. 合金ABの平衡状態図(模式図)

6. スパッタリング法による合金薄膜の応用分野

スパッタリング法による合金薄膜は、さまざまな分野で活用されています。以下に主な応用例を挙げます。

・エレクトロニクス分野:ICやトランジスタの配線材料(Cu-Al合金,Ti-Nなど)

・光学デバイス分野:反射防止膜や導電膜(ITO,Ag合金など)

・磁気記録分野:ハードディスクの磁性膜(Co-Cr合金など)

・耐摩耗コーティング分野:工具や機械部品の表面硬化膜(Ti-Al-N,Cr-N合金など)

・装飾コーティング分野:時計やメガネフレームなどの装飾膜(Ti-Nなど)

例えば、ハードディスクの磁性膜の改良により、ハードディスクの容量は劇的に増加しました。また、ドリルなどの工具の耐摩耗性コーティング膜の改良は、工具の寿命向上や潤滑油の使用量削減など、省資源化に大きく貢献しています。

7. まとめ

スパッタリング法を用いた合金薄膜の成膜技術は、高い組成制御性と膜質の均一性を実現でき、様々な社会問題の解決につながる材料開発を可能にする優れた手法です。今後も、さらなる技術発展とともに、新しい材料開発や応用分野の拡大が期待されます。

株式会社英知継承では、本テーマに関して当該専門家による技術コンサルティング(技術支援・技術調査)が可能です。下記よりお気軽にお問い合わせください。

▼「表面処理技術」に関連する技術解説一覧