- HOME >

- 専門家による技術解説 >

- 真空蒸着の原理と薄膜形成における技術的ポイント

真空蒸着の原理と薄膜形成における技術的ポイント

2025.05.14

真空蒸着の原理と薄膜形成における技術的ポイント

1. はじめに

近年、電子デバイスの微細化や高機能化が急速に進む中で、薄膜技術は重要な役割を果たしています。その中でも「真空蒸着(Vacuum Evaporation)」は、装置構成が比較的シンプルでありながら、高純度かつ均質な薄膜を形成できる点で注目されています。真空蒸着技術は、電子デバイス製造の分野にとどまらず、半導体製造、光学素子の製作、装飾分野、食品包装など、非常に幅広い分野で利用されています。

真空蒸着技術は歴史が古く、技術的には成熟していますが、特定の用途に合わせた薄膜を形成する過程で、さまざまな課題や問題が発生することがあります。

本稿では、真空蒸着の基本原理を説明するとともに、実用時における注意点について解説します。

2. 真空蒸着の成膜原理

真空蒸着は、物理蒸着(PVD:Physical Vapor Deposition)に分類される成膜手法であり、その名の通り「真空中で材料を蒸発させる」プロセスです。この方法では、蒸発した金属原子が真空中を移動し、基板表面に付着・凝縮・堆積することで薄膜が形成されます。蒸着プロセスは以下の3つの基本ステップに分かれます。

① 蒸着材料の加熱・蒸発

② 蒸気の基板への輸送

③ 基板表面での材料の付着・凝縮・薄膜成長

蒸着による成膜の原理を日常的な例で説明します。例えば、水を入れた鍋でお湯を沸かすと水蒸気が発生します。その際に、鍋にフタをするとフタの内側に湯気が付着し、水滴が形成されます。この現象は蒸着による薄膜形成の原理と類似しています。

真空蒸着では、金属や金属酸化物などを高温で加熱し蒸発させ、基板に薄膜を形成します。水の場合は100℃で沸騰しますが、金属ではその種類によって異なる温度が必要です。金属を溶かすためには数百℃以上、蒸発させるためには数千℃の温度が求められることがあります。この高温プロセスを効率化するため、蒸着は真空中で行われます。真空環境では金属の蒸気圧を下げることができ、千℃前後の加熱で金属の蒸発が可能になります。

蒸着しようとする材料(以下、蒸着材料)を、蒸気圧でいえば1Pa程度が得られるまで加熱します。温度でいえばその材料の融点に近い温度ですが、個別の材料についての詳細は文献などで調べる必要があります。高速で蒸発させたい場合は、蒸着材料の温度をさらに上げる必要があります。

真空中では残留する気体分子が減少するため、障害が少なく平均自由行程が大きくなり、金属などの粒子が効率よく輸送されます。その結果、不純物が極めて少ない高品質な薄膜を形成することが可能となります。 真空蒸着法による薄膜形成には以下の特徴があります。

・装置構造が比較的シンプルで扱いやすい(図1参照)。

・金属から有機物まで幅広い材料の成膜が可能。

・薄膜形成速度が大きいため、効率的な成膜が可能。

・高真空環境での成膜により、薄膜の高純度化を実現。

・蒸着エネルギーが熱のみであるため、基板への付着力がやや弱い。

・薄膜内部に引張応力が生じやすい傾向がある。

図1. 真空蒸着装置(電子ビーム)の模式図

3. 真空蒸着における蒸着材料の加熱方式

真空蒸着では、蒸着材料を加熱して溶解し蒸発させます。この際、蒸発速度は温度に強く依存するため、膜厚を正確に制御するには加熱温度の安定性が非常に重要となります。

蒸着材料の蒸発方法には複数の選択肢があり、材料の保持方法も様々です。そのため、蒸着材料の特性や求められる薄膜の特性に応じて、蒸着方法や材料保持容器の材質を慎重に選定する必要があります。

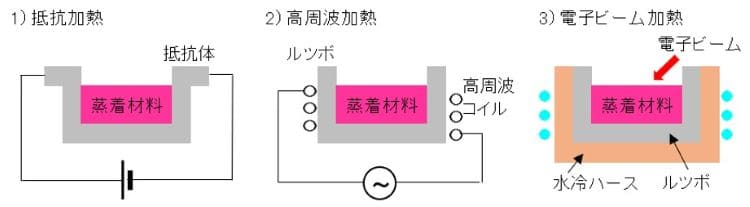

図2では、真空蒸着材料の加熱方法の代表的な例を模式図として示しています。

図2. 真空蒸着材料の加熱方式の代表例

3.1 抵抗加熱方式

抵抗加熱方式では、タングステン(W)やモリブデン(Mo)などの高融点金属製の抵抗体(ヒーター)に直流電流を流して加熱します。この抵抗体の上に蒸着材料を載せて蒸発させます。装置構成が比較的シンプルで、装置コストが低いというメリットがあります。

3.2 高周波加熱方式

高周波加熱方式では、カーボンなどのルツボに蒸着材料を入れ、高周波誘導加熱によって加熱し蒸発させます。この方法は比較的融点の低い金属を高速に成膜する際に使用されます。

3.3 電子ビーム加熱方式

電子ビーム加熱方式では、真空中の電子銃から電子を発射し、磁場や電場を利用して蒸着材料に集束させます。蒸着材料を局所的に加熱して蒸発させるため、タングステンやプラチナなどの高融点金属にも適しています。

抵抗加熱方式と高周波加熱方式では、ヒーターやルツボが高温になるため、これらの材料が蒸着材料に混入し、不純物として薄膜中に取り込まれる問題が発生しやすいという欠点があります。この問題を解決するために、水冷されたハースやルツボ内に蒸着材料を配置し、電子ビームを直接照射して加熱する電子ビーム加熱方式が利用されます。これにより、ヒーターやルツボの材料混入を防ぎ、高純度の薄膜を形成することが可能です。

4. ヒーターやルツボの選定

蒸着材料を加熱する際に使用されるヒーターやルツボの材質や形状は、成膜プロセスにおいて非常に重要な役割を果たします。この選定は、蒸着する材料の種類、求められる成膜速度、薄膜に期待される特性などを総合的に考慮する必要があります。そのため、各条件に応じて最適化することが求められます。以下に、選定時に特に重要となるポイントを解説します。

4.1 抵抗加熱方式のヒーター(ボート)

蒸着材料を加熱するヒーターには様々な形状があります。その中でも代表的なものとして、図3に示すボート形状のヒーターが挙げられます。このボートの材質には、モリブデン,タンタル,タングステンが一般的に使用されます。それぞれの特徴と用途を以下に示します。

図3. 抵抗加熱用ボートの模式図

モリブデン(Mo)

【特徴】

・高融点(約2,623℃)で、高温下でも変形しにくい。

・化学的安定性が高く、多くの金属蒸着に使用可能。

・比較的酸化しやすいため、十分な真空環境が必要。

【用途】

・アルミニウムや銀などの蒸着に使用されることが多い。

タンタル(Ta)

【特徴】

・融点が非常に高い(約3,017℃)。

・耐食性が高く、反応性のある金属にも使用できる。

・モリブデンよりも柔らかく加工しやすい。

【用途】

・高融点金属(ニッケル,金,白金など)の蒸着に適している。

タングステン(W)

【特徴】

・金属中で最も高い融点(約3,422℃)。

・非常に安定で、高温でも化学反応を起こしにくい。

・脆い性質があり割れやすいため、取り扱いには注意が必要。

【用途】

・高温が必要な蒸着(金や白金など)に使われることが多い。

また、上記の金属製のボートの表面にセラミックス材料を溶射して、金属と蒸着材料の反応や合金化を防ぐ構造が採用されるケースもあります。

ボート材料の選定においては次のことを考慮する必要があります。

・蒸着材料との反応や合金化の可能性

・ボート材料と蒸着材料との濡れ性

・ボートの形状

これらについて文献や資料を参考にしながら調査を進めるとともに、実際の蒸着テストを行い、確認したうえでボート材料を決定することが推奨されます。

濡れ性が良い場合、蒸着材料とボートの接触面積が広くなるため、効率よく加熱が行われ、成膜速度が向上します(図4参照)。しかし、ボート材料表面の微小な凹凸により溶融した蒸着材料が這い上がる現象が発生することもあり、蒸着材料がボート外に流れ出して予期せぬトラブルを招く可能性があります。このような問題を回避するためには、ボートの形状を工夫し、這い上がり防止の対策を講じることが重要です。

図4. 抵抗加熱用ボートの模式図(蒸着材料の濡れ性が良い場合)

4.2 電子ビーム蒸着のハースライナー(ルツボ)

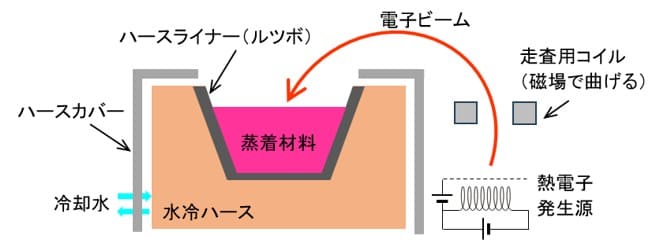

電子ビーム蒸着源の模式図を図5に示します。

図5. 電子ビーム蒸着源の模式図

電子ビーム蒸着では、水冷されたハース内に蒸着材料を充填し、電子ビームで加熱します。この際、ハースが水冷されているため、蒸着材料との反応や合金化の可能性が低く、高純度の薄膜を形成することが可能です。しかし、以下のような理由から、ハース内にハースライナー(ルツボ)を装着する場合があります。

ハースライナーを使用しない場合には、下記のような問題が生じるため、これらの問題を解決するためにハースライナーを使用することがあります。

・ハースを通して蒸着材料が冷却するために蒸着材料が均一に溶融せず材料の使用効率が低い。

・成膜速度が小さい。

・蒸着材料がハースに固着し、材料交換時にハースの清掃の手間が増える。

ハースライナーの材質は、上述のモリブデン,タンタル,タングステンなどの金属に加えて、カーボンや各種のセラミックス材料が実用化されています。使用されるセラミックス材料としては以下のものがあります。

・アルミナ

・ジルコニア

・マグネシア

・チタン酸アルミ

・ボロンナイトライド

・シリコンカーバイド

・複合セラミックス

一般にセラミックス材料は熱的安定性が高く、蒸着材料と反応しにくい性質を持っています。この特性を活かして、セラミックス製ハースライナーを使用することで蒸着材料の温度を効率的に上げ、成膜速度を向上させることが可能です。また、ハースライナーを使用することで材料交換の時間を短縮できるという利点もあります。

一方で、セラミックス製ハースライナーを用いることで以下のような新たな問題が発生する可能性があります。

1)蒸着材料の這い上がり

蒸着材料を溶融する温度まで加熱すると、蒸着材料がハースライナーの内壁を這い上がる現象が発生することがあります。これはセラミックス材料と蒸着材料の組み合わせによる問題であるため、最適なセラミックス材料の選定が必要です。

2)電子ビームのチャージアップ

絶縁性のセラミックス製ハースライナーを使用すると、電子ビームが照射された蒸着材料がチャージアップし、その結果電子ビームの軌道がずれることがあります。この軌道のずれによって、ハースカバーなどが溶かされる危険性が生じます。

3)熱応力による損傷

セラミックス製ハースライナーは、外側がハースで冷却される一方で内側は蒸着材料によって加熱されるため、薄いセラミックの両側で大きな温度差が発生します。この温度差が原因でセラミック内部に強い熱応力が生じ、ハースライナーにヒビが入る、割れるといった問題が発生することがあります。

4)ルツボと蒸着材料の反応

ルツボと蒸着材料が反応すると、不純物が混入し、薄膜の性質に悪影響を与えることがあります。そのため、材料ごとに最適なルツボを選択することが求められます。また、蒸着回数が増えると、ルツボ内壁に残留物が蓄積し、熱分布や蒸発挙動が変化するため、定期的なクリーニングや交換が必要です。

5. 膜厚制御

スパッタ法やCVD法による薄膜形成では、薄膜の膜厚が成膜時間に比例するため、成膜時間を基準にした膜厚制御が一般的です。これに対し、蒸着法では材料の蒸発速度が蒸着材料の溶融状態や温度の影響を受けやすく、成膜速度がスパッタ法やCVD法に比べて不安定になる傾向があります。

そのため、蒸着法での膜厚制御には、水晶振動子を利用した水晶式膜厚計が広く使用されています。水晶式膜厚計は、水晶振動子表面に堆積する膜の質量によって共振周波数が変化する原理を利用しています。この膜厚計により成膜速度と膜厚をリアルタイムで測定し、電子ビーム電源にフィードバックをかけて成膜速度を調整し、狙いの膜厚に達したタイミングで蒸着を停止することで、膜厚を正確に制御することが可能です。

水晶式膜厚計の使用にあたっては、以下の点に留意する必要があります。

・蒸着材料が均一に水晶振動子表面に届くような配置にすること。

・蒸着源と基板の配置に対して代表性のある位置に振動子を設置すること。

・高温環境により振動子の周波数安定性が影響されるため、冷却機構を併設することが望ましい。

・蒸着初期における膜密度の変化や、多層膜構成時の質量定数の変更に注意し、補正係数を適用すること。

・蒸着材料が振動子表面で反応・拡散を起こす場合、測定誤差の原因になることを考慮すること。

正確な膜厚管理を実現するためには、これらの要因を理解し、適切な測定条件を設定することが必要です。また、定期的な較正を行うことで、測定の精度を維持することが不可欠です。

6. その他の技術的注意点

6.1 膜厚の均一性

蒸着においては、蒸着源が微小な平面であるため、蒸発源と基板の位置関係によって膜厚が大きく変化します(図6参照)。等膜厚面の形状は、蒸発源の面積や形状、また蒸着源の近傍に配置された部材による蒸着材の飛行の遮蔽などによって影響を受けます。そして、蒸着源中心から遠ざかるほど、基板上の膜厚が変化し、基板面内でも膜厚分布の不均一が生じる可能性があります。

この問題を解決するには、蒸着源と基板の相対的な配置関係を慎重に考慮する必要があります。さらに、基板回転機構を活用することで、基板全体の膜厚分布を最適化し、均一性を向上させることが可能です(図1参照)。

図6. 微小平面蒸発源と基板の位置関係による膜厚変化

6.2 真空度の安定化

蒸着装置では、チャンバーベーキングを実施することで、チャンバー内壁や治具からの脱ガスを抑制し、バックグラウンドガスの低減を図ることが不可欠です。このプロセスは、高品質な薄膜を形成する上で重要な役割を果たします。真空中に残存する水分や揮発性有機成分が基板表面に付着すると、薄膜成長に悪影響を及ぼし、結晶性や結晶配向性を変化させる原因となる可能性があります。また、これらの成分が薄膜中に取り込まれることで、薄膜の特性が低下する恐れがあります。

電子ビーム蒸着においては、蒸着材料の温度が上がった際に周辺の部材が加熱されて吸着水分が放出されると、熱電子発生源で異常放電が発生して電子ビームの軌道がずれ、ハースカバーなどの部材が溶けるトラブルを招くことがあるため、注意が必要です。この問題に対しては、異常放電制御機構付きの電子ビーム電源を使用することも有効です。

6.3 基板上の異物対策

基板に付着する異物の発生源として、装置内部に付着した蒸着材料が挙げられます。蒸着材料は蒸着源から直進してチャンバー内壁に付着しますが、蒸着法による薄膜の付着力はスパッタ法に比べて低いため、チャンバー内壁に付着した薄膜は剥がれ落ちやすく、これが異物として基板に付着することがあります。この問題への対策としては以下の方法が考えられます。

・定期的にチャンバー内壁に付着した膜を除去する。

・付着力を向上させる処理を装置内部の表面に施す。

・装置の駆動部の動作時の振動を抑え、付着膜の剥落を防ぐ。

さらに、基板への異物付着の原因としてスプラッシュ現象も存在します。スプラッシュは「突沸」とも呼ばれ、電子ビームを蒸着材料に照射した際に周囲へ材料が飛散する現象です。蒸着材料はハースまたはハースライナー内で溶かし込まれますが、照射時に材料が微細な破片として飛散し、それが基板に付着します。この異物はピンホールの原因となり、薄膜の膜欠陥として代表的なものの一つです。

スプラッシュの発生程度は材料の物性によって異なりますが、以下の対策によりその発生を抑えることが可能です。

・蒸発速度を減少させる。

・蒸着材料を十分に溶かし込む。

・ビームの照射方法を変更する。

これらの対策を組み合わせることで、基板上の異物付着を効果的に抑えることができます。

7. 真空蒸着以外の薄膜形成方法との比較

スパッタ法,CVD法,スピンコート法,メッキ法など、薄膜を形成する方法は多くの種類があります。使用する薄膜の材料の種類、薄膜に求める材料特性、基板サイズ(薄膜の面積)、生産性、装置コストなど多岐の要求から方法を決める必要があります。以下に、他の薄膜形成方法と比較した蒸着法の長所と短所を整理しました。

【蒸着法の長所】

・多様な材料に対応可能で、金属、半導体、絶縁体など幅広い物質に適応できる。

・蒸着材料の加工費が安く、材料費が安価。

・蒸発源を切り替えることにより、異なる材料の多層膜が容易に形成できる。

・低温プロセスが可能で、熱に弱い基板にも薄膜を形成できる。

・内部応力が小さい薄膜を形成できる。

・スパッタ法やCVD法に比べて装置構造が比較的シンプルであり、投資費用が抑えられる場合がある。

・装置の構造が比較的シンプルで、メンテナンスが容易。

【蒸着法の短所】

・膜の材料を蒸発させる必要があり、利用できる材料に制約がある。

・他の手法に比べて薄膜の成膜速度が小さい場合がある。

・成膜エネルギーが低いため、膜密度が低くなりやすい。

・基板との密着性が低いために、薄膜の剥離のリスクがある。

・蒸着源からの距離や角度で膜厚分布に差が出やすいため、大面積基板での膜厚均一性の向上が難しい。

・蒸着材の付着などでチャンバーの清掃が頻繁に必要なため、装置内のメンテナンス頻度が高い。

・ボートやルツボの材料選択が難しい場合がある。

8. 真空蒸着の応用領域

真空蒸着は、以下のような多岐にわたる分野で利用されています。

【電子デバイス分野】

・アルミニウム(Al)によるLSI配線金属層の形成

・銅(Cu)による高導電性配線の形成

・チタン(Ti)によるバリアメタル(拡散防止層)の形成

・クロム(Cr)による粘着層としての利用(ガラス/金属間)

・タングステン(W)によるゲート電極の形成(MOSトランジスタ)

【光学素子分野】

・アルミニウム(Al)による可視光反射ミラーの形成

・銀(Ag)による高反射率IRミラーの作製

・金(Au)による赤外光用反射膜の形成

・ニッケル(Ni)による反射防止構造と組み合わせた干渉膜

・クロム(Cr)やチタン(Ti)を用いた透明導電膜電極の下地金属層

【装飾分野】

・金(Au)を用いた高級装飾用メタリックコーティング

・銀(Ag)を用いた鏡面仕上げアクセサリの製造

・クロム(Cr)による耐摩耗性と光沢を両立した装飾膜

・チタン(Ti)を用いたカラー変化装飾(酸化による色彩制御)

・アルミニウム(Al)による軽量部材への装飾膜形成

【その他分野】

・アルミニウム(Al)による食品包装用バリア膜の形成(PETなどへの蒸着)

・マグネシウム(Mg)による軽量ミラーの形成

・鉄(Fe)およびコバルト(Co)を用いた磁気センサの形成

・パラジウム(Pd)を用いた水素透過膜の開発

・金(Au)または白金(Pt)を用いたバイオセンサ電極の形成

9. おわりに

真空蒸着は、長い歴史を持ちながらも、現在も広く利用されている薄膜形成技術です。装置構成、プロセス要因、材料特性を深く理解することで、再現性と安定性をさらに高めた薄膜形成を実現することができます。

技術選定においては、他の成膜法との比較を行い、それぞれの特性を把握した上で、目的や要求との適合性を検討することが重要です。こうしたプロセスは、最適なプロセス設計の基盤を築く上で不可欠なステップとなります。

株式会社英知継承では、本テーマに関して当該専門家による技術コンサルティング(技術支援・技術調査)が可能です。下記よりお気軽にお問い合わせください。

▼「表面処理技術」に関連する技術解説一覧