- HOME >

- 専門家による技術解説 >

- ロールtoロールによる高機能フィルム製造技術

ロールtoロールによる高機能フィルム製造技術

2025.10.23

ロールtoロールによる高機能フィルム製造技術

1. 高機能(機能性)フィルムの概要

1-1. 高機能フィルムとは

高機能フィルムは、塗布・印刷・蒸着・スパッタリング・エンボス加工・その他の表面処理など、多様な加工技術を施すことにより、従来のフィルムと比較して新たな機能や付加価値を持たせた製品のことを一般に指している。その用途は、電子通信機器、自動車、医療、食品、包装、エネルギーなど幅広く展開されており、市場規模は2020年時点で約316億米ドル、2027年までに年平均成長率(CAGR)4.7%で拡大すると予測されている。

1-2. 高機能フィルムの構成

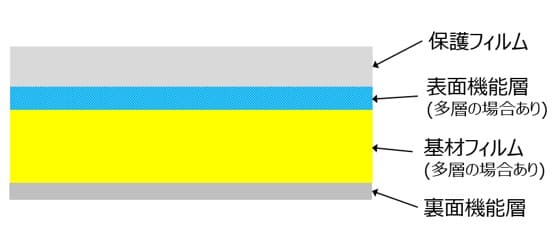

高機能フィルムの構成例を図1に示す。所定の性能を満たす以外にも、品質の安定性、均一性、歩留まり、生産性、低コストなどが求められている。

図1. 高機能フィルムの構成例

1-3. 高機能フィルムの製造

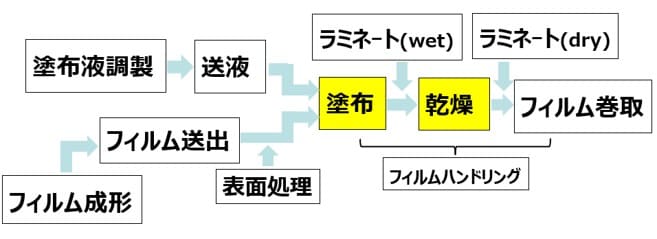

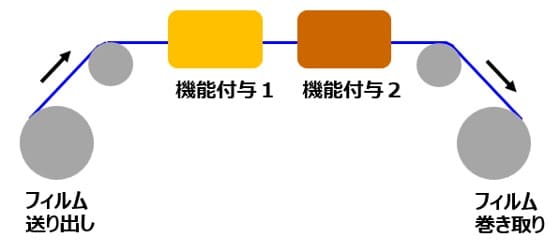

図2に、高機能フィルム(機能性フィルム)の代表的な製造プロセスを示す。中でも重要な工程は「塗布」と「乾燥」となり、本稿ではこれらの技術を中心に説明する。また、ロールtoロール(RtoR)プロセスについては図3に示すような構成となっており、通常は以下のような流れで進行する。

1) ロール状の基材フィルムを送り出す

2) 所望の機能を付加する

3) 再びロール状に巻き取る、あるいは所定サイズに裁断する

従来、粘着フィルムや包装材などの製造に用いられてきたRtoRプロセスは、近年ではバッチプロセスによって生産されていた材料の効率的量産方法として注目され、光学・電子・電池などの分野へと応用が広がっている。

図2. 高機能(機能性)フィルムの製造プロセス例

図3. ロールtoロール(RtoR)プロセスの概略図

1-4. ロールtoロール(RtoR)による高機能付与ならびに高機能フィルムの製品例

ロールtoロールによる機能付与の分類を表1に示す。また、高機能フィルムの製品例については表2に示す。

表1. 機能付与の分類

| 項目 | 内容・目的 | 具体例 | 備考 |

|---|---|---|---|

| 全体変形 | 外力による基材変形 | 延伸,圧縮等 | フィルム成形の工程に入ることが多い |

| 表面処理 | 基材の表面を活性化する | コロナ処理, プラズマ処理等 | 膜形成などの前処理に使うことが多い |

| 膜形成 | 基材の表面に別の材料を付着 | 塗布,印刷, 真空成膜,めっき等 | 多種多様な膜形成方法がある |

| 貼り合わせ | 基材に別の基材を接着させる | ラミネート等 | ドライ式,ウエット式など数種の方法あり |

| 表面パターニング | 基材の表面に凹凸パターンなどを形成 | エンボス等 | 熱などにより材料を柔らかくして成形 |

表2. 高機能フィルムの製品例

| 分野 | 必要な機能例 | 製品例 |

|---|---|---|

| 食品 | ・食品の包装・保存 ・食品の鮮度・品質維持 | ・バリア(酸素遮断性・湿気防止)フィルム ・高温調理用・冷凍/真空パック用フィルム |

| 医療 | ・抗菌性,安全性 ・各滅菌方法に対応 | ・バリアフィルム,レントゲンフィルム ・抗菌フィルム,無菌対応フィルム |

| 印刷 | ・高解像度での印刷適性 ・デザイン性,視認性 | ・透明性・反射防止機能を備えたフィルム ・立体フィルム,光沢フィルム |

| 家電 | ・製品の保護,光学特性 ・ディスプレイ視認性 | ・輝度向上フィルム,視野拡大フィルム ・耐傷性/保護フィルム,調光フィルム |

| 電子デバイス | ・製品の保護,柔軟性 ・耐熱性,耐久性,耐水性 | ・フレキシブル基板,フレキシブルディスプレイ ・半導体材料,透明導電膜,異方性導電膜 |

| 自動車 | ・断熱・遮熱、保護機能 ・外装/内装の劣化低減 | ・断熱・遮熱フィルム,保護フィルム ・強化フィルム,紫外線カットフィルム |

| エネルギー | ・透明性・耐候性 ・発電性能・光制御 | ・太陽光発電パネル,電池材料フィルム ・液体およびガス分離膜 |

2. 塗布技術の概要と課題・対策

2-1. 塗布の基礎と方式

ロールtoロール(RtoR)方式による塗布技術とは、一般に「連続走行する帯状の基材(フィルム)上に液膜を連続的に形成し、乾燥を経て機能性膜を作製する技術」と定義される。

この塗布技術においては、「均一性」「安定性」「迅速性」という特性が重要とされてきた。近年では、これらに加えて「超薄層化」「多層構成」「低コスト化」「パターニング」などが注目され、塗布材料や要求される性能・生産性も多様化している。

また、安定した塗布を実現するためには、製品仕様や目標性能に応じた最適な塗布方式および塗布条件の選定が不可欠となっている。高機能フィルム製造において使用例が多い塗布方式である、ロール塗布方式とダイ塗布方式について、次にそれぞれ説明する。

2-2. ロール塗布技術とその課題

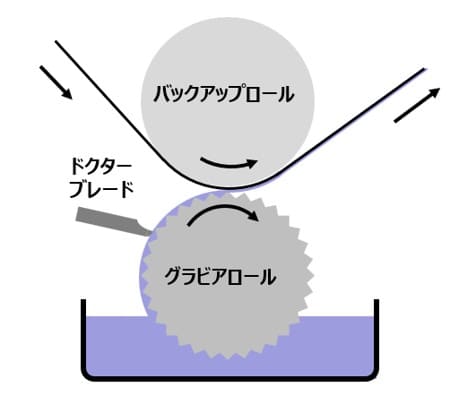

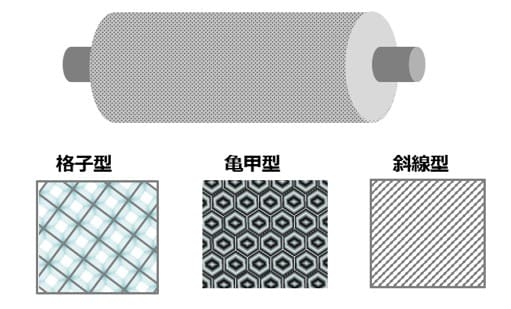

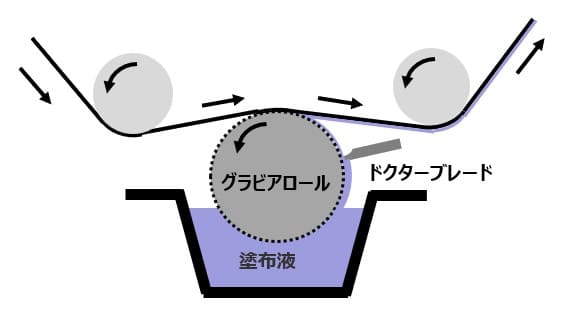

ロール塗布には複数の方式が存在するが、広く用いられているのがグラビア塗布方式である。この方式は、図4に示すように、彫刻加工により表面に凹凸構造を施したグラビアロールを液槽に浸け、ロール表面に付着した塗工液をドクターブレードで除去することで、凹部に保持された液体を被塗材へ転写し、膜を形成する仕組みとなっている。グラビアロールの彫刻面は、図5に示すように複数の種類があり、膜厚を調整したい場合は、彫刻形状(サイズ・ピッチ)が異なるロールに交換することで対応可能となる。

図4. グラビア塗布装置の例

図5. グラビアロール概観と表面彫刻例

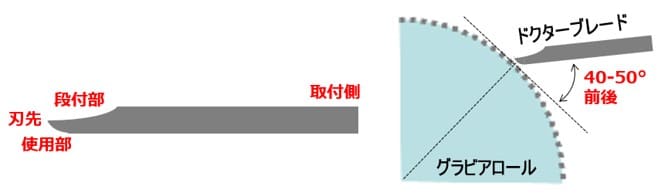

ドクターブレード(図6参照)は、グラビアロールの凹版部分に接触し、余分な塗工液を除去する役割を果たす。この部品は、しなやかなバネ性と耐久性を兼ね備えた素材(金属またはプラスチック)で構成されており、刃先は入念な仕上げがされている。

図6. ドクターブレード形状および設置の例

なお、グラビア塗布方式には、グラビア版の模様(版目)が塗布面に残るという課題がある。これに対する主な対策としては、塗布液の低粘度化、乾燥条件の最適化、グラビア版の狭ピッチ化(彫刻間隔の縮小)、などが挙げられる。

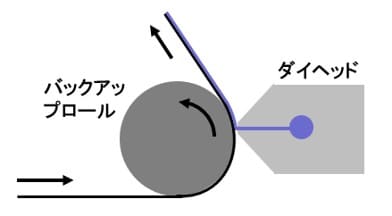

また、グラビア塗布の別方式として採用されることがあるのが、キスリバースグラビア塗布である。図7に示すように、この方式では、基材の搬送方向に対してグラビアロールを逆回転させ、さらにバックアップロールを使用せずに塗布を行う。通常のグラビア方式に比べて、ロールの版目が塗布面に出にくいため、仕上がりの均一性が向上するという利点がある。

なお、ロール塗布方式では、ロール表面に付着した塗布液をフィルムに転写するため、塗布液の物性(粘度等)が変動すると塗布量にも影響が生じる可能性がある。また、塗布液が大気に露出する構造のため、溶媒の揮発によって液濃度が変化する懸念もある。

図7. キスリバースグラビア塗布装置の例

2-3. ダイ塗布技術とその課題

ダイ塗布方式は、ダイヘッドのスロット部から塗布液を押し出して基材上に均一に塗布する技術であり、図8にその概要を示す。この方式では、塗布液がポンプにより一定供給されるため、液の物性(粘度等)に左右されずに塗布量を制御できる点が大きなメリットとなる。さらに、密閉系構造により、溶媒の揮発による濃度変化や作業環境への影響が少ないという利点もある。ただし、ダイ塗布は設備コストが高く、構造が複雑なため、操作性やメンテナンス性にも課題が生じる。

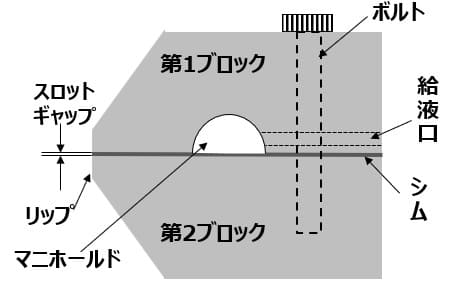

ダイヘッドの構造は、図9のような構成となり、下記に概要を説明する。

1) スロット部・・・対向配置された第1ブロック・第2ブロックによって形成

2) シム・・・第1および第2ブロックの間に挟持され、スロットの間隙を規定

3) 締結ボルト・・・シムが挟持された状態でブロックを固定する部品

図8. ダイ塗布装置の例

図9. ダイヘッドの断面構造例

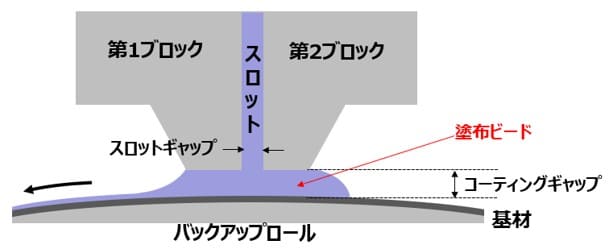

スロットギャップの寸法は、シムの厚みにより決定される。また、塗布操作は、図10に示すように以下の手順で進められる。

1) バックアップロールにフィルムを巻きつけて、基材を所定の速度で搬送

2) スロットギャップを設定し、コーティングギャップを所定の間隔になるまでダイを近接

3) スロット先端開口部から塗布液を基材上に吐出させ、吐出される塗布液を、リップ先端面と基材との間を充満

4) 走行する基材表面上とスロット先端との間に、塗布ビード(塗布液溜まり)を形成し、液膜が基材とともに連続的に搬送

なお、この工程において、塗布ビードを安定して維持する塗布条件(例:コーティングギャップの最適値の調整)が、膜品質の安定化における重要なポイントとなる。

図10. ダイ塗布における塗布流動の一例

3. 乾燥技術の概要と課題・対策

3-1. 乾燥工程の基礎と装置構成

乾燥工程とは、フィルム上に塗布された液体中の溶媒を蒸発・固化させるプロセスであり、主に以下の3つの方式に分類される。

(1)対流伝熱型

・・・流動する加熱空気や過熱水蒸気を熱輸送媒体とする方式

(2)輻射伝熱型

・・・赤外線やマイクロ波の照射による液体中の分子振動を利用する方式

(3)熱伝導型

・・・電磁誘導等により加熱された支持体から液体へ熱伝導を生じさせる方式

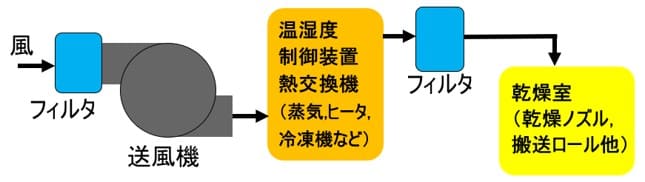

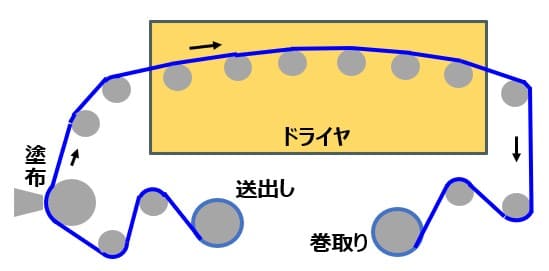

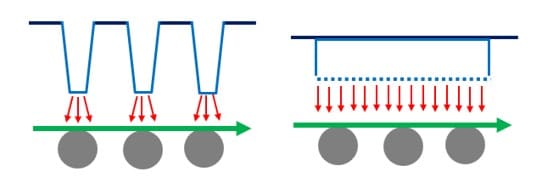

このうち、高機能フィルム製造において一般的に使用されるのは、(1)対流伝熱方式であり、別名「風乾燥方式」とも呼ばれ、図11に示すように、送風機を用いて外気を温度調整し、乾燥室へ送風する設備が用いられる。 乾燥室内部では、図12のように、ロールによってフィルムを支持しながら乾燥させる方式が主流であり、乾燥風の供給には、図13に示すようなノズルが一般に使用される。

図11. 乾燥設備の構成例

図12. ロール支持乾燥設備例

図13. 乾燥ノズルの例(左:ジェット式,右:パンチング式)

3-2. 乾燥工程の課題

乾燥技術の進展により、低湿度の空気を大量かつ効率的に供給可能な脱湿装置や、フィルム搬送・乾燥条件を制御する自動制御装置などが開発されている。しかし、最新の設備であっても、乾燥ムラ(塗布厚みのムラ)には細心の注意が必要となる。

図14に示すような乾燥ムラは、以下の要因により発生する場合が多い。

1) 蒸発ムラ:溶媒の不均一な蒸発

2) 伝熱ムラ:塗布膜とロール間の不均一な熱伝導

3) 表面張力勾配流れ:ムラにより生じる表面張力差が膜厚不均一を発生

特に、風速分布が均一であっても、表面張力による流れは避けられず、膜厚ムラの原因となるため、十分な注意が必要となる。

また、生産性向上のために強風を吹き付けることで乾燥速度を高めることが可能だが、風によるムラの発生リスクが高まるため、風の流れの制御技術を伴う設備設計と乾燥条件の最適化が重要になってくる。

図14. 乾燥ムラ(塗布厚みムラ)の例

4. その他ロールtoロールフィルムの製造に関わる課題

その他のロールtoロールによるフィルム製造における技術課題と対策について、下記に挙げておく。

1) 原材料の品質管理

塗布液中に異物や気泡が混入していると、欠陥となるリスクがあるため、塗布ヘッドへの供給前にフィルタ等で取り除く等の対策を行う。塗布前のフィルム表面に、微小凹凸や欠陥があると、塗布にて、別の欠陥を発生させることがあり、フィルムの品質管理が必要となる。

2) ゴミ・異物の対策

空気中に浮遊しているゴミが、フィルム表面に付着して、欠陥を生じることがあり、塗布乾燥設備内では、クリーン化が不可欠となる。また、フィルムは、帯電しやすいため、静電気がゴミ・異物の付着を促進することがあり、静電気対策も必要となる。

3) フィルム表面処理

塗布性能を向上させるため、濡れ性改善を目的とした表面処理(例:コロナ処理、プラズマ処理)を行う場合がある。

4) フィルムハンドリング

安定したフィルム搬送を実現するため、シワ・バタつき・たるみ・キズなどの発生を抑える搬送設備と条件設定が必要となる。

株式会社英知継承では、本テーマに関して当該専門家による技術コンサルティング(技術支援・技術調査)が可能です。下記よりお気軽にお問い合わせください。

▼「表面処理技術」に関連する技術解説一覧