- HOME >

- 専門家による技術解説 >

- 故障物理からの信頼性データ解析と故障解析との違い

故障物理からの信頼性データ解析と故障解析との違い

2024.01.09

故障物理からの信頼性データ解析と故障解析との違い

故障物理(physics of failure)は信頼性物理(reliability physics)とも呼ばれ、あまり日常で使われる言葉ではない(「故障解析」という言葉もあるが、故障物理の一分野が故障解析になるということで、まずは故障物理から解説し、その一部として故障解析の話にも触れることにする)。故障物理は、故障の物理であると考えれば一番わかりやすい。故障するメカニズムの追求である。たとえば、人間の体力低下自体は、システム機能低下のようなものであるが、それが初期故障的なものか偶発故障的なものか、はたまたもう摩耗(寿命)に入っているのかという解析は、よく知られたワイブル分布や指数分布といった統計的な解析となり故障物理とは言わない。一方で、どうしてそのように体力が低下していったのか、そのメカニズムは非常に重要である。普段の食事はどうであったのか、運動量はどうであったか、既往歴はなかったのか、等々である。ときには解剖も行われる。また、個々人(部品,デバイス)の場合の調査もあれば、国民全体(システム,装置)の平均レベルでとらえる場合もある。要は、その原因やメカニズムに迫ることである。もちろん、真のメカニズムはわからないことも多いが、推定であっても有益な対応策が取れることも多い。いわゆる工学的対応というものである。

故障物理は、メカニズムであるから、物理化学現象論的なアプローチであるともいえる。化学反応も関係するのだが、通常は故障化学とは言わない。

1. 故障物理のモデル

ここでは代表的なものについて述べる。一つは「限界モデル」で、もう一つは「耐久モデル」である。前者の限界モデルの実例として、象が踏んでも壊れない家電製品の宣伝があり、これは使用時間、経過時間には無関係な故障を扱う。後者の耐久モデルは、「繰り返し使用」が代表格である。使い始めは全く問題がなくても、使っているうちにダメになる場合である。頑丈さが売り物の掃除機が、使い始めて1年後に壊れてしまったなどの事象である。

以下にこれら二つの代表モデルについて述べる。

2. 限界モデルの代表格「ストレス-強度モデル」

信頼性理論というよりは、機械系の材料力学分野に近い考えである。前述したように、時間の概念が入っていないので、信頼性にはなじまないとも考えられるが、信頼性工学でとりあげられる。非常にシンプルな考え方であって、正規分布を仮定したメカニズムが一般的である。

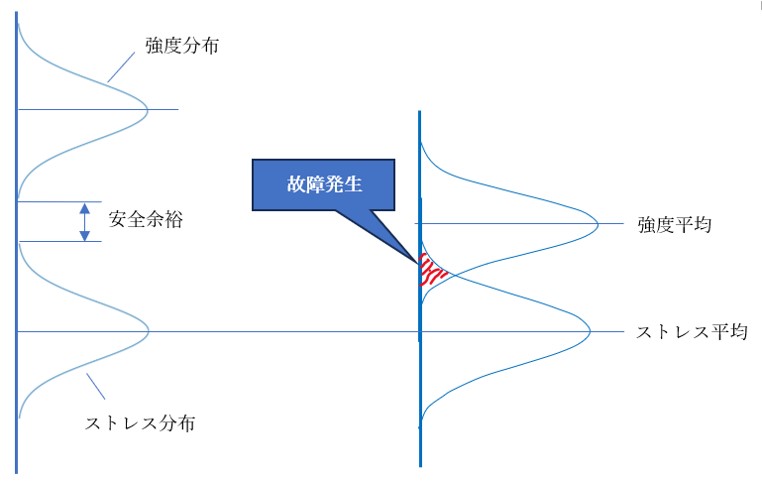

図1. 強度とストレスの概念図

ここで強度とは破壊に対する抵抗力であり、ストレスとは負荷や駆動時の力である。ともに同次元であれば、応力、変形量などの諸次元に対して成立する。

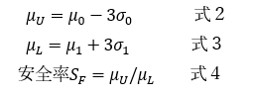

φは標準正規分布の分布関数である。正規分布表ではεと書かれている場合が多い。また、安全係数とは、μ0とμ1との比であり、θと表記し、θ=μ0/μ1と定義される。

式1から、強度がストレスよりも平均値が十分離れていること、双方のバラツキが小さいことが、信頼度を高める手段であることが分かるが、定性的にも理解しやすい。

安全係数とよく似た言葉に安全率というものがあるが、これは安全係数のことではない。これは、統計分布的に、かなり大きな安全リスクを考えたものである。つまり、単純に平均を考えるのではなく、強度の分布の低め(-3σ)とストレスの分布の高め(+3σ)をリスクヘッジとしている。

これらは主に航空宇宙工学の分野で用いられることが多い。

3. 耐久モデルの代表格「反応速度論モデル」と「累積損傷モデル」

3.1 反応速度論モデル

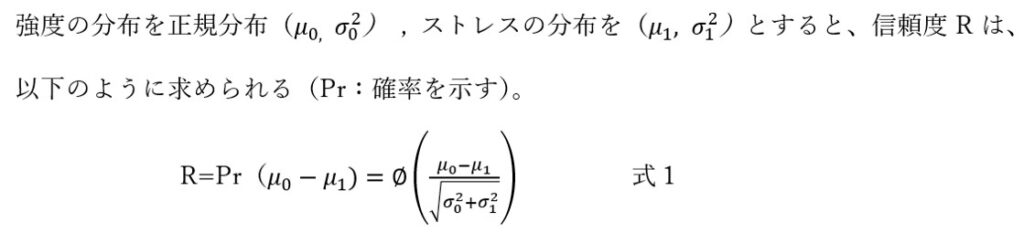

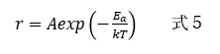

最もよく知られているのは「アレニウスモデル」である。1889年にアレニウスによって提唱されたもので、反応速度rの温度変化が次の式で表される。

Aは定数項、Eaは活性化エネルギー(eV),kはボルツマン定数(8.62×10-5eV/K)、Tは絶対温度である。Aとrは同じ次元となり、必ず時間の逆数を含むので、この式は時間当たりの反応回数を示すことになる。故障物理では反応を劣化と考えるのである。よって、rを寿命に対応させ、寿命をLとし定数項が変わるためにA’とおけば、Lは下記の式になる。

![]()

Lの対数(ここでは自然対数)をとると、

![]()

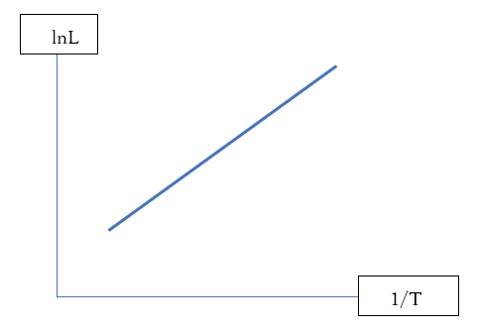

式中のA’やEa/kを定数と考えれば、寿命Lの自然対数は、1/Tの一次式となる。たとえば、試験温度(絶対温度逆数)を横軸にとって、そのときの寿命(代表的なものとして特性寿命が多い)の自然対数を縦軸にプロットすれば、図2のようになる。

図2. アレニウスプロット概念図

上図の傾きがEa/kであるから、ボルツマン定数kを傾きに掛ければ、活性化エネルギーとなる。寿命時間解析における活性化エネルギーは正常状態から故障状態に変わるときのエネルギーであるから、これが大きいほど故障しにくいことになる。活性化エネルギーが小さいと簡単に故障することとなり、信頼性設計の大きな目安になる。

この他にも「アイリングモデル」や「べき乗則」があるが、ここでは割愛する。

3.2 累積損傷モデル

アレニウス則は、半導体のエレクトロマイグレーションやその他の腐食性故障を解析する場合によく使われるが、この累積損傷モデルは機械系の故障によく使われる。従って、どちらのモデルにのっているかで、腐食性のような化学反応で寿命が決まっているのか、材料疲労のような機械系ストレスで寿命が決まっているのかが解析できる。これによって、固有の原因解明や対策に役立てることができるのである。

累積損傷モデルとは、疲労損傷量とクリープ損傷量の和が限界値に達した時点で破壊が生じるというモデルである。

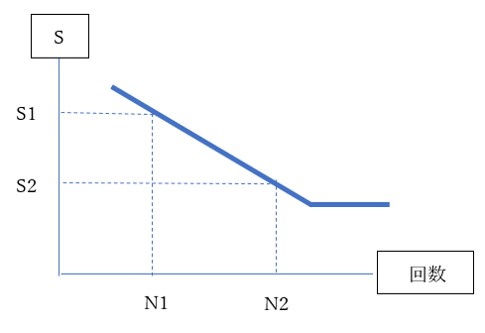

応力振幅Sと破壊までの繰り返し数Nとすると、図3のような関係になるモデルである。

図3. 累積損傷モデルの概念図(S-N曲線)

図3はS-N曲線と呼ばれる。この図の意味は、応力振幅S1をn1回付加した後で、応力振幅がS2に変化したとする。このとき、以下の条件の成立するn2回目で破壊するというものである。

![]()

別の見方をすると、S1(S2)の1回のストレスに対して、寿命は1/N1(1/N2)ずつ減っていくということである。

これは、下記のように一般化できることが知られており、マイナー則とも呼ばれる。

また、図3では応力振幅がある値以下になると、繰り返し数Nに対する依存性がなくなり、この閾応力振幅を疲労限界とよんでいる。

なお、以上のような故障物理モデルに加えて、「比例ハザードモデル」のような確率論的なモデルも重要であるがここでは割愛する。

4. 故障解析について

故障物理の一つに故障解析がある。このネーミングは非常にわかりにくい。たとえば、「信頼性データ解析」(日科技連,2014年,鈴木,益田他)の第8章には故障物理の説明があるが、故障解析という言葉も説明もない。ところが、「故障物理の現状と課題」(応用物理 第45巻第6号,1976年,塩見)では、故障物理(信頼性物理)の方法のアプローチとして、故障メカニズムのモデル設定(3項までの説明)の次に故障解析を配している。また、故障解析の方法として、固有技術的解析(電気的,物理化学的,機械的,機器分析,各種計測法,試験法,再現実験)を挙げ、統計的解析としては、故障率のパターン、寿命分布、相関、要因というものを挙げている。よって、塩見氏によれば、故障解析は故障物理の一手段であるということになる。

さらに、「お話信頼性」(日本規格協会,2004年,斎藤)、p160には「故障解析とは」とあって、「故障の解明には故障現品の詳細な観察と調査、材料の顕微鏡写真、X線写真、強度試験再現、実用現場での計測、使用条件調査など徹底した故障メカニズムへの解明が行われ、解析結果を故障防止対策に結びつけます。このような故障解析は、別名、故障物理と呼ばれる範囲に入ります。」とあるから、塩見氏の論文に近い記述である。

一方、「半導体デバイスの不良・故障解析技術」(日科技連,2019年,二川,上田,山本他)の第1章 故障解析技術の概要では、統計的方法や前項までの物理モデルの説明は一切無い。要は、塩見氏のいう固有技術的解析に特化している。このほうが初心者にはわかりやすい。

また、「信頼性七つ道具」(日科技連,2014年,鈴木他)の第6章は「故障解析」とあって、その定義としてMIL-STD-883の記述を引用している。「故障解析とは、報告された故障を確認し、故障モード並びにメカニズムを明らかにするために、必要に応じ電気的特性、物理、金属学、化学的な多くの進んだ解析技術により、故障後の調査をすること」となっている。わかりやすい為、これを定義として、ここでの故障解析とは、信頼性試験故障品や市場不具合品の「現品調査による不良原因解析」という方向で説明する。

4.1 非破壊で行う方法

故障品の非破壊による故障原因調査は、非常に重要である。使用段階を経た故障品であるから、使用の問題である可能性もあって、破壊してしまうとその区分けがわかりにくくなる場合が多い。破壊調査の前に、まず非破壊にて調査すべきである。

非破壊で行う故障原因調査として代表的なものを下記に挙げる。

① 電気的測定

・・・オシロスコープ,ロジックアナライザー,周波数カウンター,カーブトレーサー,LCRメーター,ネットワークアナライザーなどがある。

② 温度測定

・・・熱電対による方法(接触強度や有効測定部、材質に注意必要)、赤外放射温度計による方法がある。なお、赤外放射温度計は、放射率が小さいと使えない。また、表面温度しかわからないため、内部や深層温度を知るには不適切である。

③ 内部構造調査

・・・X線透視法,CT,超音波探傷法など、伝統的な手法がある。

4.2 破壊して行う調査の方法

特に、電子部品や半導体素子の不具合品調査には欠かせない。また、内部構造を見るためには、パッケージや樹脂封じ品の開封が重要である。個々の材料によってさまざまな固有技術的方法があるので、ノウハウを習得した経験者に問い合わせるのが肝要である。場合によっては、薬品処理による排水処理必要性や強い酸性薬品による人体への危険性も伴う。

① 全体像観察

・・・実体顕微鏡,金属顕微鏡,赤外顕微鏡が代表的である。

② 細部観察

・・・SEM,EBSP,TEM,SIMが代表的である。

③ 組成分析

・・・EDS(エネルギー分散型X線分光)法としては、SEM,TEM,STEMがベース装置である。EELS(電子線エネルギー損失分光法),AES(オージェ電子分光法)もよく使用されている。

他にも多種多彩の故障品解析装置があるため、個別に対応していく必要がある。

以上、故障解析としての解説をしてきたが、故障物理の一つに入れるにしても、全く毛色の違うものであるので、セミナーや講演を受ける際には注意が必要である。

株式会社英知継承では、本テーマに関して当該専門家による技術コンサルティング(技術支援・技術協力)が可能です。下記よりお気軽にお問い合わせください。

▼「信頼性・統計・品質工学」に関連する技術解説一覧