- HOME >

- 専門家による技術解説 >

- 化学プラントにおける腐食劣化対策と損傷解析技術

化学プラントにおける腐食劣化対策と損傷解析技術

2024.05.27

化学プラントにおける腐食劣化対策と損傷解析技術

化学プラントでは高温高圧の危険物質を大量に取り扱っているため、漏洩トラブルによる人身事故や爆発・火災、環境汚染に発展する恐れがある。漏洩トラブルの多くは腐食や割れ等の劣化が原因となっており、本項ではその対策および原因究明のための損傷部位の解析技術について述べる。

1. 化学プラントで注意が必要な「腐食」

腐食性物質を扱う化学プラントでは、腐食が内容物漏洩等のトラブル原因となるケースが多い。全面的な腐食の場合、腐食量は多いが深さ方向の進展は遅く、しかも厚み測定による寿命予測が可能であり突発的なトラブルにはなり難い。

一方、応力腐食割れ,粒界腐食,隙間腐食,ガルバニック腐食(電気腐食)などの局所的で選択的な腐食は、腐食量は少ないが厚み方向の進展が早いので留意が必要である。以下、これらの腐食の原因と対策について述べる。

1-1. 応力腐食割れ(SCC:Stress Corrosion Crack)

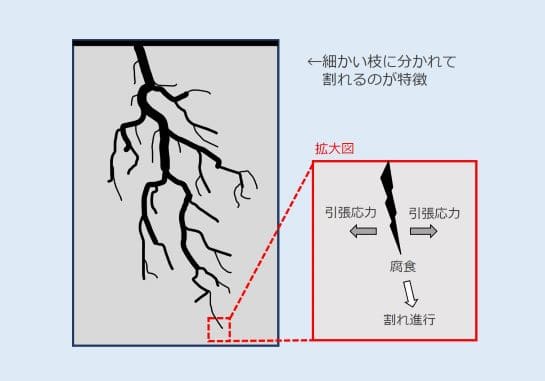

応力腐食割れは、溶接などによる残留引張応力下で腐食環境に曝されると特定の材料で発生するものである。腐食→応力による割れ→腐食→割れが繰り返し、細かい枝に分かれて割れるのが特徴で、進展が早い(図1参照)。代表的なものは、オーステナイト系ステンレス鋼の塩素(Cl)による応力腐食割れである。

応力腐食割れの対策としては、要因3要素(①特定の材料、②引張応力、③腐食環境物質)のどれかを取り除くことである。

① 使用する材料の選定

使用する環境下でSCCを起こさないように適切な材料選定が重要となる。オーステナイト系ステンレス鋼SUS304,SUS316等はSCCが起こるため、2相合金ステンレス鋼SUS329J4L等に変更する。

② 引張応力の除去

引張応力を除去することも重要である。溶接後の焼鈍やショットピーニンング(材料表面に微細金属球を衝突させて圧縮応力を付与することで引張応力を緩和させる手法)などがこれにあたる。

③ 腐食原因物質の除去

腐食原因物質を除去(脱塩素など)することや、腐食原因物質の濃縮を防止する(例えば、蒸発界面を無くす構造など)ことも重要である。

図1. 応力腐食割れの模式図

1-2. 粒界腐食

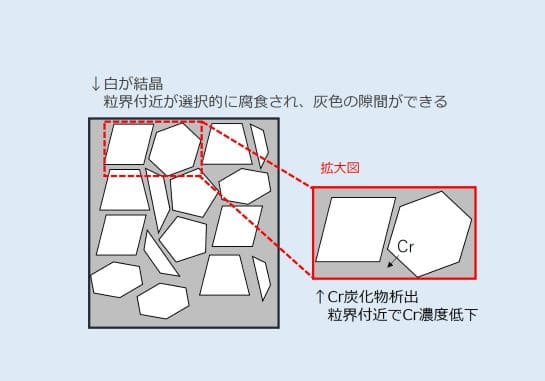

粒界腐食とは、高炭素ステンレス鋼(SUS304,SUS316等)が、熱間加工、溶接、熱処理等で450~850℃程度に加熱し長時間保持されると、結晶粒界にクロム(Cr)炭化物が析出し、その近傍は耐食成分であるCr濃度が少なくなることで局所的に耐食性が悪くなり(鋭敏化と言う)、結晶粒界で腐食を起こす現象である(図2参照)。

粒界腐食の対策としては、450~850℃での長期間保持や徐冷の熱処理はしないことや、低炭素ステンレス鋼(SUS304L,SUS316L)を使用することである。

図2. 粒界腐食の模式図

1-3. 隙間腐食

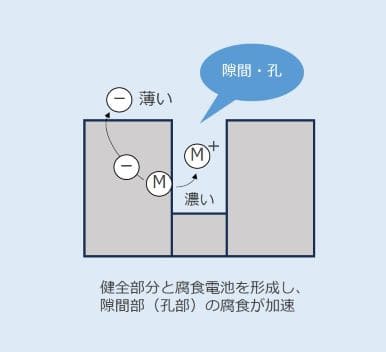

構造的に隙間部分があると滞留部となり内溶液が更新されず腐食成分が濃縮され易い。一端そこで腐食が起こると、隙間でない健全部分と腐食電池を形成し、隙間部の腐食が加速し、隙間腐食が発生する(図3参照)。隙間腐食の対策は、隙間構造を無くすことである。また、穴のように腐食される孔食も同様の現象である。

図3. 隙間腐食・孔食の模式図

1-4. ガルバニック腐食(電気腐食)

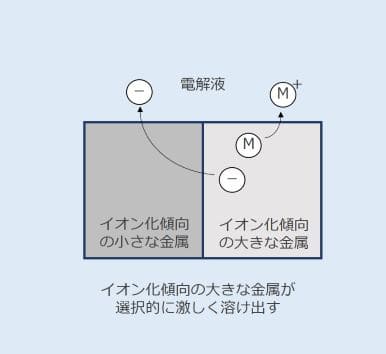

ガルバニック腐食は、イオン化傾向の異なる金属同士を結合し、その間に電解質を含む液体が介在すると電池が形成され、イオン化傾向の大きな金属が選択的に激しく溶け出して腐食される現象である(図4参照)。例えば、冷凍ブライン配管などで、鉄材配管とステンレス材配管をフランジ継手で接続する場合、不凍液の電解質で電池が形成され、鉄材の配管フランジ面が大きく腐食することがある。

ガルバニック腐食の対策は、異なる金属材料を使用せずに、できるだけ同材質を使用することである。同材質の材料が難しい場合は、電気が流れないように異種金属接合間を絶縁することが必要である。例えばフランジ結合の場合、シール材のガスケットと締め付けるボルトナットを不導体の非金属製にするなどである。

図4. ガルバニック腐食の模式図

2. 化学プラントで注意が必要な「割れ」

腐食の他に、「割れ」も厚み方向の進展が早く、内容物漏洩の突発トラブルの原因となるケースがある。材料の引張強さ以上の応力が掛かって破断する以外にも、下記のような化学プラント特有の割れや破壊がある。

2-1. 熱応力による疲労割れ

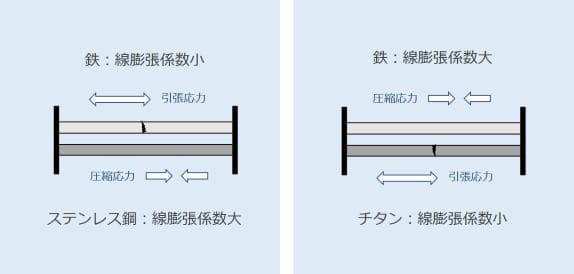

代表的なものは、異種材料の熱膨張係数差による熱応力での疲労割れである。例えば、配管を2重管ジャケットで加熱する場合、内管は内容物に腐食性があるためステンレス鋼とし、ジャケット外管は蒸気や熱媒油なので鉄材の場合がある。ステンレス鋼は鉄より線膨張係数が大きいので、加熱すると内管のステンレス鋼の方が多く伸び、ジャケット外管の鉄材に引張応力が発生する。加熱・冷却が繰り返される運転状況であると、繰り返し熱応力により鉄材に疲労破壊を起こす場合がある。

一方、高級耐食材料であるチタンは、鉄より線膨張係数が小さいので、加熱すると鉄が多く伸び、チタンに引張応力が発生する。この場合、チタン側に疲労破壊が起こるが、腐食成分側であるので、特に留意が必要である(図5参照)。

このような熱応力による疲労割れの対策としては、外管ジャケットに伸縮継手を挿入し熱応力を緩和させる。また、内・外管を同じ材質とする方法もあるが、コストアップとなるため費用対効果で判断する必要がある。また、温度変化を極力抑えることも有効である。

ジャケット構造以外にも、構造材としての鉄に耐食材料を内張加工したライニング構造でも熱応力による疲労破壊は起こりうる。

また、腐食環境にあると、腐食疲労割れとして破壊に至る速度が促進されるため、特に注意が必要である。

図5. 線膨張係数の違いによる疲労割れ

2-2. 溶接不良による粒界割れ

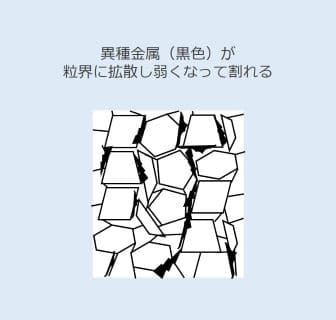

鉄やステンレス鋼の溶接時に異種金属(銅,亜鉛など)を巻き込むと、融点の低い異種金属が溶接時に先に溶けて粒界に拡散する。すると粒界の強度が弱くなり、冷却時に粒界で熱収縮割れを起こす(図6参照)。

亜鉛が付着したステンレス鋼、あるいは亜鉛メッキ鋼や亜鉛含有塗料を塗装した鋼とステンレス鋼を溶接した場合にこのような割れが発生するため、溶接、工具、加工・保管においては、下記のような注意が必要である。

・亜鉛付着鋼とステンレス鋼は直接溶接しない。

・亜鉛付着鋼に使用した工具(グラインダー,カッター等)をステンレス鋼に使用しない。

・亜鉛付着鋼とステンレス鋼は、加工・保管等にて接触を避ける。

図6. 粒界割れの模式図

2-3. 高温クリープ破壊

金属が高温に曝されると延性が増し、降伏点や引張強度が低下する。同じ応力下でも温度上昇に伴い耐え切れなくなり延性破壊が起こる。延性破壊の例としては、ボイラー等の断熱材脱落による局所加熱や、内部流体の異常な偏流や滞留による局所的反応熱(ホットスポット)がある。延性破壊の設計上の対策としては、ホットスポットを生じる原因(偏流や滞留)を無くす構造とすることである。

3. 損傷解析技術

3-1. 腐食部の損傷解析

まずは腐食部に付着している物質の成分分析をして、腐食起因物質が何であったかを解析する。また、腐食部は酸化物などで覆われているケースがあるので、ブラッシングや研磨等で排除し、腐食面のマクロ、ミクロの目視観察し、腐食形態を特定する。マクロ観察とは拡大鏡・顕微鏡による目視観察で、ミクロ観察とは走査型電子顕微鏡(Scanning Electron Microscope:通称SEM)を使用する観察方法である。これは、エックス線解析で成分分析も可能である。

SCCの場合、割れた部分を切断し、マクロ・ミクロ観察で特徴的な枝分かれ状の形態を確認する(図1参照)。

粒界腐食の場合、原因である鋭敏化の解析は、シュウ酸エッジング処理にて結晶粒界を除去させ金属結晶状況をミクロ観察する(図2参照)。

以上を総合的に判断して腐食原因を特定し、腐食物質の排除や耐食材質への変更などの対策を検討する。

3-2. 割れなどの破断の損傷解析

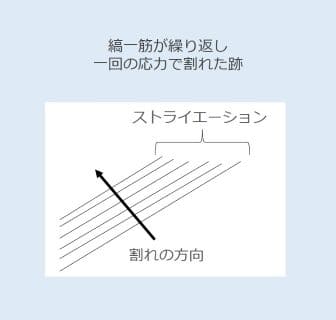

破断面のマクロ・ミクロ観察での破断形状・形態により、疲労破壊、延性破壊、脆性破壊などが判断できる。

例えば、疲労破壊は繰り返し応力で微小亀裂が発生し進展するので、マクロ的にビーチマーク、ミクロ的にもストライエーションという特有の縞模様が生じる(図7参照)。

図7. 疲労破壊の模式図

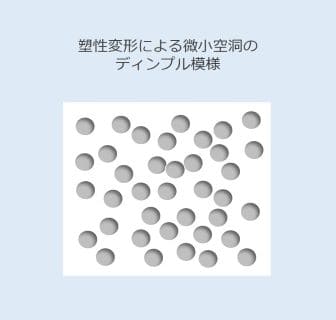

延性破壊は、伸びや絞りなどの塑性変形を伴うことが多く、ミクロ観察では微小空洞のディンプル模様(図8参照)を呈し、断面が鋭利な形になる。

脆性破壊ではいきなり破断するので、結晶粒界面での破断面となることが多く、ミクロ観察で確認できる。

また、表面硬度測定にて熱影響などによる硬度変化を確認し、硬くなっていれば割れが原因となった疑いがある。さらに金属によっては、表面の酸化皮膜干渉色でどの程度の温度となったかも判定でき、高温クリープ破壊の原因究明の一助となることがある。

図8. 延性破壊の模式図

以上の通り、腐食、割れなどについて、損傷解析により本質原因究明し、2度と同じトラブルを起こさないように根本対策を検討・実施し、他の類似設備に水平展開を図っていくことが求められる。

株式会社英知継承では、本テーマに関して当該専門家による技術コンサルティング(技術支援・技術協力)が可能です。下記よりお気軽にお問い合わせください。

▼「化学プラント・化学装置」に関連する技術解説一覧