- HOME >

- 専門家による技術解説 >

- 粉砕の原理と粉砕機の種類・特徴

粉砕の原理と粉砕機の種類・特徴

2024.04.11

粉砕の原理と粉砕機の種類・特徴

1. 粉砕の原理と目的

粉砕とは、固体物質に対して外部から主に機械的なエネルギーを加えることで細かくし、所望の粒径の粉を得る技術である。機械的なエネルギーの加え方によって、種々の方法があり、また、どんな粉体を得たいかによってもその方法が異なる。粉砕と少し似た言葉に解砕というものもある。解砕は、粉砕が元々一つの均質な塊である固体を順次砕いていくイメージであるのに対し、元々粒子の集合体だった固形物を外からのエネルギーによって解きほぐしていくイメージである。しかし、元になる固体物質が完全に均一であることはまれで、普通何らかの不均一な構造を有していたり、粒界のようなものがあったりするので、粉砕と解砕の境界は必ずしも厳密であるとは言えない。

粉砕は、人類の歴史が始まって以来、例えば穀物を加工する工程などで用いられてきた技術であり、現在でも食品,鉱業,セメント,セラミックス,化粧品,電子材料など幅広い分野で必要不可欠な技術である。その目的としては、

(1)目的とする粒度の粉を得ること

(2)粉の比表面積を増大させること

(3)粉に新しい機能を付与すること

(4)粉体のハンドリング性を制御すること

(5)粉体を細かくすると同時にミクロな混合度を増加させること

などがあげられる。

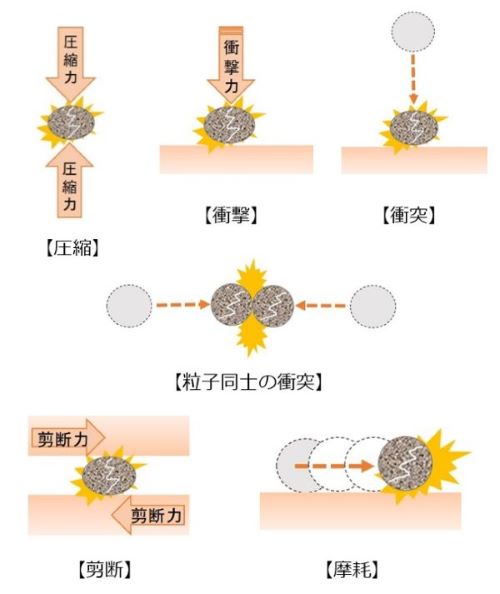

2. 粉砕のメカニズム

粉砕において、外部からのエネルギーの与え方として次に示すように色々な力の作用が考えられる。一番目は「圧縮」であり、粉を挟み込む形で力を加えるものである。二番目が「衝撃」であり、粒子に対して直接外部から大きな力を加える方法である。また、「衝撃」が静止した粉に外力を加えるのに対し、粒子を別の物体にぶつける方法が三番目の「衝突」である。四番目は粒子同士を衝突させる方法である。五番目としては粒子に対し、ずり応力つまりせん断力を加える方法である。そして六番目は、粒子と別の物体との、あるいは粒子同士の摩耗による方法である。我々の生活に身近な例で言うと、例えば「圧縮」はくるみ割り、「衝撃」はハンマー打ち、「剪断」はハサミ、「衝突」はボール投げ、「摩擦」はやすりというイメージである。なお、ここでは模式的にこのように分類したが、実際の粉砕操作においては、これらが単独でというより、色々なメカニズムが組み合わさって作用することの方が多い。

図1. 粉砕のメカニズム

粉砕のメカニズムに関連する概念として「体積粉砕」と「表面粉砕」という用語もある。「体積粉砕」とは、粒子がバルクで割れるような粉砕メカニズムを指し、圧縮や衝撃、衝突といった方法で発生することが多い。一方「表面粉砕」は、粒子の表面から部分的にはく離することで微細化が進展するメカニズムを指し、剪断や摩耗で発生することが多い。

粉砕のメカニズムと直接の関係は無いが、「乾式粉砕」と「湿式粉砕」の違いは、粉砕に伴う熱移動や物質移動への影響を通じて間接的にメカニズムに対し影響を与える。

3. 粉砕エネルギーと粉砕速度,粉砕効率

3-1. 粉砕エネルギー

粉砕に要するエネルギーは、粉砕前後の粒子径や比表面積の変化と相関すると言われており、色々なモデルが提案されている。

(1)リッティンガー(Rittinger)の法則

粉砕に要するエネルギーが粉砕前後の比表面積の差に比例するとした考えである。このモデルは比較的微粉の領域で成立するとされているが、微粉の場合は付着や凝集の影響で成立しない場合も多い。

(2)キック(Kick)の法則

粉砕に要するエネルギーが、原料の粒径によらず粉砕前後の粒径比の対数に比例するとした考えである。この法則は、粗砕や衝撃粉砕の場合比較的当てはまるとされている。

(3)ボンド(Bond)の法則

リッティンガーの法則とキックの法則の中間的な考えの式であり、粉砕前後の粒度分布における80%通過粒子径の変化に着目した実用的な式を提唱している。このモデルは、微粉から中粉域で比較的よく当てはまると言われている。

3-2. 粉砕速度

粉砕速度の表し方としては色々な方法が提案されているが、大きくは、粒度分布に着目した方法と、比表面積に着目した方法とに分かれる。粒度分布の場合、原料粒径の減少速度を見たり、逆に微粒の増加速度を見たりするし、より精密に各粒度ゾーン毎の物質収支から解析する方法もある。比表面積の場合はその増加速度でみるが、ある時点から頭打ちになることも多い。これらは、粉砕方法(メカニズム)によって特徴的な傾向を示すことも多い。

3-3. 粉砕効率

粉砕の為に使うエネルギーや動力のうちで、実際に粉砕の仕事に使われる割合がどれぐらいかを示すのが粉砕効率である。これについては定義が必ずしも明確でないが、例えば、粉の表面積増加による表面エネルギーの増加を一つの指標に効率を出すとすると、0.06~1%程度と言われており、その意味では、必ずしも効率の良いプロセスとは言えない。また、単位仕事量あたりの粉体表面積増加量【cm2/kg.cm】をRittinger数と呼んで、これを粉砕効率の代わりに用いることもある。

4. 粉砕機の種類と特徴

粉砕機の種類を考えるとき、原料の粒径及び製品の目標粒径がどのレベルかによって、どんなメカニズムが適しているかがある程度決まってくる。あと、原料粒径と製品粒径の差が大きい場合は、一種類の粉砕機で目標に到達することが困難なので、複数の機種で順次目標に近づけていく必要がある。

粒度に関しては、便宜的に粗粉域と微粉域、その中間の中粉域に分けられる。超微粉域は、微粉域より更に細かい領域である。これらの境は必ずしも明確ではないが、大まかに言えば下記の範囲となる。

・粗粉域:10cm以上のサイズの原料をcm単位の粉にする粉砕

・中粉域:cm単位の原料をmm単位の粉にする粉砕

・微粉域:mm単位の原料を概ね100μmオーダー以下の粉にする粉砕

・超微粉域:概ね100~10μmオーダーの原料を数μmないしは、サブミクロンサイズの粉にする粉砕

以下、粒度域ごとの主要な粉砕機を紹介する。

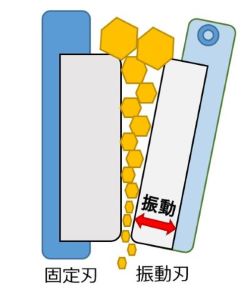

4-1. 粗粉砕機

粗粉砕機としては、ジョークラッシャー,ジャイレトリークラッシャー,インパクトクラッシャーなどがある。このうち、ジョークラッシャーは、固定刃と可動刃の間に粉砕する原料を投入し、圧縮して粉砕する機構の粉砕機であり、ジャイレトリークラッシャーは、逆円錐型の粉砕室の中に偏心旋回運動する円柱状ロッドがあり、ロッドと粉砕室の挟まれた砕料を圧縮して粉砕する機械である。

図2. ジョークラッシャー

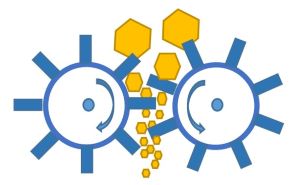

4-2. 中粉砕機

中粉砕機としては、ロールクラッシャーやハンマーミルなどがある。ロールクラッシャーは回転する2つのロールの間隙に発生する強力な圧縮作用により原料を粉砕する。また、ハンマーミルは粉砕室の中で高速回転するロータにハンマーが取り付けられており、そのハンマーによる衝撃や剪断で粉砕が行われる。

図3. ロールクラッシャー

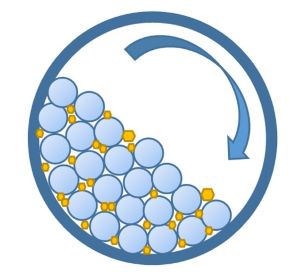

4-3. 微粉砕機

微粉砕機には非常に多くの種類がある。大きく分けると、粉砕媒体としてボールを用いるボールミルや、ボールより更に小さなビーズを用いて強制撹拌する媒体撹拌ミル(ビーズミル)、高速の気流を用いた粉砕機であるジェットミルなどが代表的な機種である。

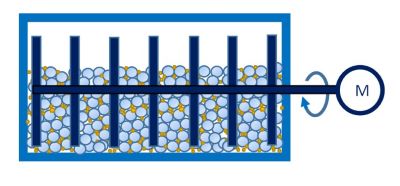

ボールミルもシリンダーを回転させる転動式ボールミルと、振動を与えてボールを運動させる振動ボールミルがあるし、媒体撹拌 ミルにも竪型と横型があり、さらに媒体を撹拌させる方法の違いや、用いるビーズの種類や粒径などによって、非常に多くの種類がある。

また、これらの機種にはすべて乾式のものと湿式のものがあり、目的に応じて種々使い分けられている。

図4. 転動ボールミル

さらに、媒体を用いる粉砕機においては、一般的に媒体の大きさによって到達粒度が異なってくる傾向があり、例えばサブミクロンサイズまでの粉砕を行う目的で使用されるビーズミルにおいては、ビーズ径が数十ミクロンサイズのものが用いられることがある。

気流粉砕機の代表的なものとしてジェットミルがあり、これは粉砕室に原料を供給し、そこに高圧の空気ジェットを吹き込むことによって材料同士の衝突により、あるいは衝突板に衝突させることによって微粉砕を行う機種である。

図5. 媒体撹拌ミル(ビーズミル:横型)

5. 粉砕機の選定

粉砕機の選定にあたっては、原料粒子径,製品粒子径,処理量,前後がどんなプロセスかなどを考慮すべきであるが、それらのうち処理量と粒径に着目し表1~表3にまとめた。

表1. 粉砕機の種類と粉砕メカニズム

| 粉砕機の種類 | 粉砕メカニズム | |||||

|---|---|---|---|---|---|---|

| 分類 | 機種名 | 圧縮 | 衝撃 | 衝突 | 剪断 | 摩耗 |

| 粗粉砕機 | ジョークラッシャー | ○ | ○ | |||

| ジャイレトリークラッシャー | ○ | ○ | ||||

| コーンクラッシャー | ○ | ○ | ||||

| ハンマークラッシャー | ○ | |||||

| 中粉砕機 | ロールクラッシャー | ○ | ○ | |||

| ハンマーミル | ○ | |||||

| ピンミル | ○ | |||||

| 微粉砕機 | 転動ボールミル | ○ | ○ | ○ | ||

| 振動ボールミル | ○ | ○ | ||||

| 遊星ミル | ○ | ○ | ||||

| 媒体攪拌ミル | ○ | ○ | ||||

| ジェットミル | ○ | ○ | ||||

表2. 粉砕機の種類と粉砕域(粒度)

| 粉砕機の種類 | 粉砕域(粒度) | ||||

|---|---|---|---|---|---|

| 分類 | 機種名 | 粗 | 中 | 微 | 超微 |

| 粗粉砕機 | ジョークラッシャー | ○ | |||

| ジャイレトリークラッシャー | ○ | ||||

| コーンクラッシャー | ○ | ||||

| ハンマークラッシャー | ○ | ○ | |||

| 中粉砕機 | ロールクラッシャー | ○ | |||

| ハンマーミル | ○ | ||||

| ピンミル | ○ | ○ | |||

| 微粉砕機 | 転動ボールミル | ○ | ○ | ||

| 振動ボールミル | ○ | ||||

| 遊星ミル | ○ | ||||

| 媒体攪拌ミル | ○ | ○ | |||

| ジェットミル | ○ | ○ | |||

表3. 粉砕機の種類と乾式・湿式および処理能力

| 粉砕機の種類 | 乾式 or 湿式 | 処理能力 | ||||

|---|---|---|---|---|---|---|

| 分類 | 機種名 | 乾式 | 湿式 | 大 | 中 | 小 |

| 粗粉砕機 | ジョークラッシャー | ○ | ○ | |||

| ジャイレトリークラッシャー | ○ | ○ | ||||

| コーンクラッシャー | ○ | ○ | ||||

| ハンマークラッシャー | ○ | ○ | ||||

| 中粉砕機 | ロールクラッシャー | ○ | ○ | ○ | ||

| ハンマーミル | ○ | ○ | ○ | |||

| ピンミル | ○ | ○ | ○ | |||

| 微粉砕機 | 転動ボールミル | ○ | ○ | ○ | ○ | ○ |

| 振動ボールミル | ○ | ○ | ○ | ○ | ||

| 遊星ミル | ○ | ○ | ○ | |||

| 媒体攪拌ミル | ○ | ○ | ○ | ○ | ||

| ジェットミル | ○ | ○ | ○ | |||

なお、表1~表3に挙げた項目以外に、材料自身の性状や粉砕のされやすさも考慮に入れられるべきである。さらに粉砕によって、特に乾式の場合は、材料の温度や表面活性が増大する場合があるので、耐熱性や安全性も考慮に入れられるべきである。それから、粉砕の場合、装置摩耗も問題となることが多いので、それに対する注意も必要である。

6. 粉砕システム

粉砕システムとしては、回分式粉砕か連続式粉砕かという課題と、開回路粉砕か閉回路粉砕かという課題がある。

回分式または連続式の選択については、機種によってどちらかしか選べない場合もあり、必要な処理能力との関係で選ばれるケースも多い。処理能力を上げたい場合は、連続式の方がより適しているが、粉砕室内における原料の滞留時間分布によって、粒度分布が非常に広い製品になってしまう傾向がある。従って、粉砕機と分級機を組み合わせるか、あるいは内蔵させることで、粗粒を粉砕ゾーンに戻す閉回路粉砕方式がとられる。

なお、回分式粉砕であっても、後工程に分級機を設置することで粗粒を粉砕機に戻す閉回路システムを組むことも行われる。

7. 粉砕助剤

粉砕が進むと粉体の表面活性が増大して効率的な粉砕が進まなくなることがあるので、それを防ぐのを主目的として、製品の品質に影響を及ぼさない範囲で、少量の粉砕助剤が用いられることがある。

粉砕助剤の作用機構としては、粒子同士の凝集防止、粉砕機内壁や粉砕媒体表面への固着防止、粉体の流動性向上などがあり、具体的には、多価アルコール類やアミン、及び界面活性剤などが用いられる。

なお、そういった助剤とは別に、例えばグラファイトなどの炭素材料の粉砕においては、一部の不活性ガスが潤滑性を低減させることで、急激に粉砕が進むケースがあるので、そうしたガスも広い意味で粉砕助剤である。

8. メカノケミストリー

メカノケミストリーとは機械的化学的作用のことを指すが、粉砕においては粉体に対して外部から大きな機械的な力が働くことによって、粉体の表面活性が増大し、それにより材料の化学的な活性も大きくなる。

このように粉砕の場を何らかの化学的な反応場として利用するのが、粉砕におけるメカノケミストリーである。

粉砕におけるメカノケミストリーの応用としては、例えば、無機あるいは金属粒子と高分子との複合化などを行うメカノフュージョンや、異種金属が微細混合した複合粒子を得るメカニカルアロイング、固体粒子表面に異種元素を埋没・固定化するメカニカルドーピングなどがある。

株式会社英知継承では、本テーマに関して当該専門家による技術コンサルティング(技術支援・技術協力)が可能です。下記よりお気軽にお問い合わせください。

▼「化学」に関連する技術解説一覧