- HOME >

- 専門家による技術解説 >

- 圧電体薄膜の成膜技術(スピンコート法,スパッタリング法)

圧電体薄膜の成膜技術(スピンコート法,スパッタリング法)

2025.12.03

圧電体薄膜の成膜技術(スピンコート法,スパッタリング法)

1. はじめに

1.1 圧電体とは

圧電体とは、外部からの圧力を電気信号に変換する「圧電効果」と、電圧を加えることで変形を生じる「逆圧電効果」を持つ材料です。この特性を活かし、圧電体は圧力センサーやアクチュエーター、超音波デバイスなど、多くの電子・電気・機械デバイスに利用されています。 また、圧電体の中には焦電性や強誘電性を示す材料があり、それぞれ赤外線センサーや強誘電体メモリに応用されています。

近年、デバイスの小型化・高機能化に伴い、圧電体薄膜の需要が高まっています。圧電体薄膜を活用することで、従来のバルク圧電材料では困難だった高集積化、微細化、低消費電力化が可能になり、特にMEMS(Micro Electro Mechanical Systems)デバイスにおいて不可欠な技術となっています。

1.2 圧電体薄膜の用途

(1) MEMSデバイス

MEMSは、微細加工技術を用いて作製される小型の電気機械デバイスです。圧電体薄膜は、MEMSにおけるセンサーやアクチュエーターの主要構成要素として利用されています。具体的な応用例として、加速度センサー、ジャイロセンサー、微小振動モーター、インクジェットヘッドなどが挙げられます。

(2) 超音波デバイス

圧電体は、超音波の送受信にも利用されます。圧電体薄膜を用いることで、高周波・高感度な超音波デバイスを実現できます。具体的な応用例として、距離測定、非破壊検査、医療用超音波プローブ、スピーカーなどが挙げられます。

(3) 高周波デバイス

スマートフォンや無線通信に使用されるSAW(表面弾性波)フィルター、BAW(バルク弾性波)フィルターには、高品質な圧電体薄膜が不可欠です。これらのフィルターは、スマートフォンの通信モジュール、Wi-Fi、Bluetooth用フィルター、通信基地局向け高周波デバイスなどに利用されています。

(4) エネルギーハーベスティング

圧電体薄膜は、環境中の振動エネルギーを電気エネルギーに変換するエネルギーハーベスティングに活用されています。特に、ウェアラブルデバイスやIoTセンサー向けの小型発電デバイスとしての応用が期待されています。

また、橋梁、鉄道、機械設備、床などに圧電体薄膜を取り付けて、それらの振動エネルギーを電気エネルギーに変換することで、自立電源システムを構築する取り組みが行われています。

1.3 圧電体の種類

圧電体には、多種多様な材料が存在し、それぞれに固有の圧電特性が認められます。そのため、目標とする機能・特性に応じた最適な材料選択が不可欠となります。

さらに、EUにおける電気・電子機器の化学物質規制「RoHS指令」では、使用が制限される物質が明確に定められているため、材料選定の際には規制適合性を十分に考慮する必要があります。その結果、RoHS指令に対応する新規材料の開発が盛んに行われており、最新の技術動向を継続的にモニタリングすることが、材料評価およびプロセス設計において非常に重要となります。

代表的な圧電材料の例を以下に挙げます。

(1) 水晶(SiO2)

水晶は、天然および合成の両方の結晶として得られる圧電材料であり、極めて安定した圧電特性を示します。高い温度安定性と優れた機械的強度を有するため、精密な周波数制御が求められる振動子、発信器、フィルター、SAW(表面音響波)デバイス、ジャイロセンサーなど、多くの高精度デバイスに適用されています。なお、水晶の圧電定数は比較的小さいものの、低損失かつ長期にわたる安定性を発揮するため、特定のアプリケーションにおいては他の圧電材料に比べ大きなメリットを有します。

(2) チタン酸ジルコン酸鉛(PZT,Pb(Zr,Ti)O3)

PZTは、最も一般的な圧電セラミックスの一種であり、極めて高い圧電定数と電気機械結合係数を有します。分極処理により圧電特性が発現し、変位アクチュエーター、超音波デバイス、圧電スピーカー、インクジェットヘッドなど、非常に多岐にわたる用途で実用化されています。加えて、PZTは強誘電性を示すため、不揮発性メモリ(FeRAM)など新規デバイスへの応用も進んでいます。一方、PZTに含まれる鉛は環境規制(例:RoHS指令など)の対象となるため、代替として鉛フリーの圧電材料、例えばカリウムナトリウムニオブ酸塩(KNN)などの研究が活発に進められています。

(3) アルミニウム窒化物(AlN)

AlNは鉛を含まないため環境負荷が低く、かつ高い音響速度と優れた熱伝導性を有する圧電材料です。水晶に比べて圧電定数が大きく、広い温度範囲で安定した動作が可能なため、高周波フィルターや超音波トランスデューサーなど、温度変動の厳しいアプリケーションに適用されます。また、AlNは薄膜形成が容易であるため、MEMSデバイスや5G通信向けのRFフィルターなど、先進的なデバイスへの実装にも非常に有利な材料です。

1.4 圧電体の製造方法

圧電体の製造方法は、使用する材料の種類および用途に大きく依存します。以下に、水晶およびPZTの代表的な製造プロセスについて示します。

(1) 水晶(SiO2)の製造プロセス

水晶は、主にオートクレーブと呼ばれる大型の反応容器内で、水熱合成法により人工的にバルク結晶として製造されます。高温高圧下の反応条件により、天然水晶に近い品質や結晶性を持つ水晶が得られます。得られたバルク水晶は、所定の周波数特性を持たせるために、スライス加工や精密な研磨工程を経て、水晶振動子などのデバイスに実用化されます。

スパッタリングや化学蒸着(CVD)による薄膜直接形成は、結晶成長の制御が極めて難しいため、実用上は困難とされています。

(2) チタン酸ジルコン酸鉛(PZT,Pb(Zr,Ti)O3)の製造プロセス

PZTのバルク材料は、固相反応法(固体反応法)によって製造されます。具体的には、あらかじめ混合・粉末化した原料を高温で焼結することで、均一な結晶構造を有するセラミックス材料を得ることが可能です。製造されたバルクPZTは、その後、必要な寸法に切断され、各種デバイスの構成材料として利用されます。

また、PZTはスピンコート、スパッタリング、またはCVDなどのプロセスを用いて直接薄膜として形成されます。これらの方法により、膜厚や結晶性、圧電特性の微調整が可能となり、変位アクチュエーターや超音波デバイス、さらには不揮発性メモリ(FeRAM)など、幅広い応用が実現されています。

以上のように、圧電体材料にはさまざまな種類があり、材料の種類や製品の形態に応じて製造方法を選択する必要があります。

2. スピンコート法による圧電体薄膜の作製方法

本章では、化学溶液を用いた薄膜成膜技術の一手法であるスピンコート法について、原理および適用例とともに詳述します。

化学溶液を利用した薄膜作製技術には、スプレー法、インクジェット法、スリットコート法、ロールコート法、そしてスピンコート法など、さまざまなプロセスが存在します。スピンコート法は、まず化学溶液を基板上に均一に塗布し、その後、基板を高速回転させることで溶液を広げ、均一な薄膜を形成する方法です。この手法により、膜厚の均一性や再現性の高い成膜が実現できるため、特にPZT(チタン酸ジルコン酸鉛)やBaTiO3(チタン酸バリウム)などの圧電材料の薄膜化に適用されています。

また、スピンコート法は大面積基板への適用が容易であり、MEMSや各種センサー向けの圧電薄膜の製造プロセスとして広く採用されています。さらに、スパッタリング法やCVD法といった気相成長法に比べ、製造装置の導入コストおよび運用コストが低いことも、大きなメリットとして挙げられます。

以下では、PZT(チタン酸ジルコン酸鉛)のスピンコート法による薄膜成膜プロセスについて、具体的な工程とその特徴を説明します。

2.1 化学溶液の選択

化学溶液の製造方法には、以下の2つの手法があります。

(a) 金属の有機酸塩を有機溶剤に溶解させ、溶液化する方法

(b) 金属アルコキシド類を加水分解し、ゾルゲル化する方法

いずれも金属酸化物薄膜を作製するための溶液ですが、それぞれに特有の課題があります。前者では、乾燥時に主成分である有機酸塩が析出し、表面が荒れることがあります。一方、後者では、ゾルゲル液のゲル化反応が進行することで粘度が経時変化し、膜厚の安定性に影響を及ぼすことがあります。

化学溶液は、化学薬品メーカーから購入する場合と、自身で調整する場合があります。いずれの場合も、安全性、価格、安定性などを考慮することが重要です。特に、安定性の低い溶液は使用期限が短く、廃棄ロスの増加につながる可能性があります。

化学溶液の選定と並行して、洗浄液(サイドリンス液(後述))の選定も非常に重要です。化学薬品メーカーから化学溶液を購入する場合、当該溶液と相性の良い洗浄液が推奨されることが多く、プロセス全体の最適化に寄与します。一方、自社で化学溶液を調整する場合は、その溶液特性に適合した洗浄液を独自に選定することが、スピンコートプロセスの再現性および成膜品質の向上に直結するため、極めて重要な点といえます。

また、化学溶液および洗浄液の保管に関しても、安全性と品質管理の観点から適切な対策が必要です。必要に応じて、防爆機能、排気機能、温度調整機能を備えた保管庫を設置することが求められます。さらに、作業者は関連する資格の取得や講習の受講が必要になる場合がある点にも注意が必要です。

2.2 スピンコート法のプロセスの詳細

スピンコート法による圧電薄膜の作製は、大きく分けて以下の4つの工程で構成されます。

(1) スピンコート

(2) 乾燥

(3) 脱脂

(4) 焼成

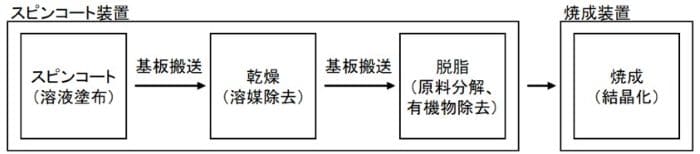

ここでは、(1)スピンコート、(2)乾燥、(3)脱脂の一連の処理を1台のスピンコート装置で行うことを想定して説明します(図1参照)。このスピンコート装置は、スピンコートユニット、乾燥ユニット、脱脂ユニットから構成されています。スピンコート装置で処理した後、スピンコート膜を結晶化させる(4)焼成処理を行います。

図1. スピンコートプロセスのフロー図

(1) スピンコート

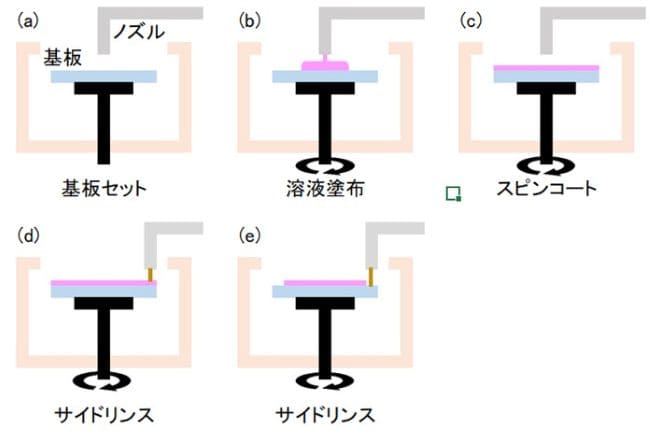

スピンコートユニットにおける処理について、以下の手順で説明します(図2参照)。

(a) 回転機構付きのステージに基板を固定

(b) 基板上に化学溶液をノズルから滴下する(基板は静止、あるいは回転状態)

(c) 基板を高速回転させ、化学溶液を均一に塗布

(d)(e) 必要に応じて基板の外周部の化学溶液を除去(サイドリンス)

図2. スピンコートのフロー図

これらの一連の処理は、スピンコート装置のレシピによって動作が決定されます。以下に、レシピの重要なパラメーターの例を示します。

・化学溶液塗布時の基板回転の有無

・化学溶液の塗布スピードおよび塗布量

・基板のスピン回転加速度、回転数、回転時間

・サイドリンス開始のタイミングとリンス継続時間

これらのパラメーターは、スピンコート法における膜厚および基板内での膜厚の均一性に大きく影響を与えます。スピンコート法では、基板の中央に供給された化学溶液が、基板の回転によって最外周まで塗布されます。その過程で、基板の回転中に溶媒が蒸発し、化学溶液の粘度が変化します。また、基板の外周ほど移動速度が大きくなるため、中央と外周では乾燥の進行が異なり、粘度に差が生じます。さらに、サイドリンス液の使用によりスピンコートユニット内の湿度が変化し、化学溶液の溶媒の蒸発が影響を受けて粘度が変化します。原料溶液の粘度の変化を考慮することが、基板面内の膜厚分布の制御のために必要です。

上記のパラメーターに加えて、以下の要素も基板面内の膜厚分布を改善するために有効である場合があります。

・基板のスピン回転の多段階化

・基板温度

・スピンコートユニット内の温度、湿度、風速

・洗浄液の種類

スピンコート法は、後述するスパッタリング法と比較すると、処理条件のパラメーターが多く、膜厚分布の最適化には多くの困難が伴います。しかし、逆に言えば、自由度が高い成膜方法であるため、技術の差別化や模倣困難性の向上が可能な技術であるとも考えられます。

(2) 乾燥

スピンコート処理が完了した時点では、スピンコート膜中の溶媒の一部はすでに蒸発しているものの、膜全体は依然として生乾きの状態にあります。乾燥ユニットの主な目的は、スピンコート膜中の溶媒を効率的に蒸発させることです。乾燥工程では、溶媒の物性に応じた最適な熱処理条件が設定されます。化学溶液の組成によって異なりますが、一般的には約100℃~200℃の範囲で処理が行われます。また、温度の異なる複数の乾燥ユニットを連続的に搬送しながら処理することで、効率的に溶媒を除去することが可能です。

(3) 脱脂

乾燥工程の後、基板は脱脂ユニットへ搬送され、スピンコート膜中に残存する有機物の分解・除去が行われます。脱脂処理では、約250℃~450℃の温度範囲が目安となります。

スピンコート膜を多段階にわたって熱処理する理由は、急激な高温熱処理が生乾きの状態の膜に体積収縮を引き起こし、これに伴う強い引張応力がひび割れの原因となるリスクを回避するためです。また、最終的な焼成(結晶化)工程において圧電体薄膜の結晶性や結晶配向性を向上させるために、脱脂後の残留有機物を極力低減させることが求められます。

乾燥・脱脂処理における最適な熱処理温度や時間を決定するには、TG-DTA(熱重量測定・示差熱分析)などの各種分析手法を活用することが効果的です。これにより、再現性の高い成膜プロセスを確立し、最終的な薄膜品質の向上を図ることができます。

(4) 焼成

スピンコート装置で処理された後の膜は、多くの場合、結晶化していません。この膜に対して、約600℃~800℃の熱処理を行うことで、膜が結晶化し、圧電体としての特性を備えるようになります。

焼成処理における注意事項は以下の通りです。

・圧電体膜の結晶性や結晶配向性は、熱処理条件(昇温速度、熱処理温度、熱処理時間、熱処理雰囲気ガスなど)の影響を受けること。

・スピンコート膜中の金属元素の拡散や蒸発により薄膜中の金属組成に揺らぎが生じる可能性があるため、焼成後に所望の組成が得られるように化学溶液の組成を最適化すること。

2.3 スピンコート法のメリット・デメリット

ここまでスピンコート法のプロセスについて説明をしましたが、スピンコート法の代表的なメリットとデメリットは以下の通りです。

【メリット】

・スパッタリング装置(後述)と比較して、スピンコート装置は導入コストおよびランニングコストが低い。

・複合酸化物の薄膜を成膜する際、化学溶液の組成の最適化が容易である。

【デメリット】

・膜が厚くなるとひび割れが発生しやすく、厚い膜の形成が困難である。

・狙いの膜厚を得るために、図1に示すようなプロセスの繰り返しが必要となり、その結果、成膜時間が長くなる場合がある。

3. スパッタリング法による圧電体薄膜の作製方法

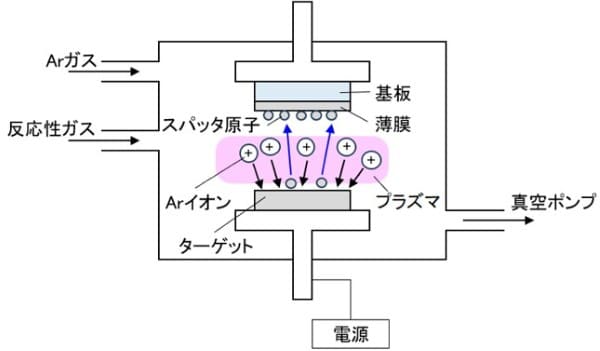

本章では、圧電体薄膜の成膜技術の一手法として、スパッタリング法について解説します。スパッタリング法は、物理気相成長(PVD)技術の一種であり、プラズマ中で生成されたアルゴン(Ar)イオンを高速でターゲット材料に衝突させることで、ターゲット中の原子や分子をたたき出す(スパッタリング)プロセスです。これらの原子や分子は、真空中を伝播した後に基板上へ均一に堆積し、高品質な薄膜を形成します(図3参照)。

スパッタリング法は、PZT(チタン酸ジルコン酸鉛)、AlN(窒化アルミニウム)やZnO(酸化亜鉛)などの圧電体薄膜の成膜に広く利用されています。各材料に対しては、ターゲットの組成、スパッタリング条件(プラズマ出力、ガス流量、基板温度、真空度等)の最適化が必要となり、これにより堆積した薄膜の組成、結晶性、結晶配向性、膜厚均一性および内部応力などが制御されます。

図3. スパッタリング装置の概略図

3.1 スパッタリングによるPZT膜の成膜

本節では、一般的な金属ターゲットのスパッタリングと比較した場合に特有となる、PZT(Pb(Zr,Ti)O3)ターゲットのスパッタリングに関する特徴と注意点について解説します。

(1) プラズマ源の選択

PZTターゲットは絶縁性を有するため、直流(DC)プラズマでは十分なイオン衝突が得られず、効果的なスパッタリングが困難となります。この問題を解決するため、PZTターゲットには高周波(RF)プラズマが用いられます。ただし、RFスパッタリング装置は、DC方式に比べ装置構造が複雑であり、設備導入コストが高い傾向があります。

(2) ターゲットの製造および密度管理

PZTターゲットは通常、粉末焼成法により成形されますが、スパッタリング中にターゲット表面から発生するパーティクルを抑制するため、可能な限り高密度のターゲットを採用することが求められます。これにより、パーティクル由来の欠陥発生や成膜品質のばらつきを低減できます。

(3) 組成制御の課題

複数の元素から構成されるターゲットをスパッタリングする際、得られる薄膜の組成が必ずしもターゲットの組成と一致しないという問題があります。特にPZTの場合、PbOが他の成分(TiO2,ZrO2)に比べて揮発性が高いため、スパッタリングによってPbOが優先的にたたき出される傾向にあります。そのため、所望の膜組成を得るためには、ターゲットの組成をあらかじめ調整する必要があります。

(4) 酸素供給の必要性

スパッタリング工程では、PZT中の酸素がターゲットから放出されますが、形成したPZT膜中の酸素量が不足するケースが見受けられます。この問題に対処するため、スパッタリングチャンバー内に反応性ガスとして酸素(O2)を導入することが有効です。ただし、この場合、スパッタリングレートが大きく変化(低下)することがあるため、注意が必要です。

(5) PZT膜の結晶化

基板温度を高温に維持して成膜することで、結晶化したPZT膜を成膜することが可能です。あるいは、スパッタリングによる成膜後に、熱処理を実施して結晶化する方法があります。

(6) 装置内のPZT膜堆積による影響

絶縁性のPZTターゲットをスパッタリングすると、スパッタリング装置の内壁にも絶縁性のPZT膜が付着・堆積します。内壁に堆積したPZT膜の量が増加すると、装置内の電位分布が変化し、結果として成膜レートの変動や薄膜の組成変化などの現象が発生する可能性があります。

以上の各点を把握し、装置やプロセスパラメータを最適化することが、均一かつ高品質なPZT薄膜の成膜において重要です。

3.2 スパッタリングによるAlN膜の成膜

本節では、AlN膜をスパッタリングで成膜する2種類の方法の基本原理について、表1にまとめます。

表1. AlN薄膜のスパッタリング方法の例

| 方法1 | 方法2 | |

|---|---|---|

| スパッタターゲット | AlN | 金属Al |

| スパッタ電源 | RF | DC |

| プロセスガス | Ar | Ar |

| 反応性ガス | (N2) | N2 |

方法1は、先に解説したPZTターゲットのスパッタリングと同様の手法を採用します。具体的には、絶縁性AlNターゲットを用い、高周波(RF)プラズマ中でスパッタリングを実施します。同時に、反応性ガスとして窒素(N2)を添加することで、所望のAlN膜が形成されるように制御されます。

方法2では、金属Alターゲットを使用して直流(DC)プラズマ中でスパッタリングを行います。スパッタリングにより放出されたAlが、反応性ガスの窒素(N2)と反応しながらAlN膜を直接形成する方式です。ただし、この方法では、Alターゲット表面が窒素と反応してAlNに変化してしまわないよう、厳密なプロセス制御が必要となります。方法1に対して、方法2はターゲット材料のコスト面で有利であり、構造がシンプルなDCスパッタリング装置が利用可能というメリットがあります。一方で、方法2では、成膜プロセスの安定性や成膜したAlN膜の品質の再現性の確保に細心の注意が必要となります。

4. まとめ

本稿では、スピンコート法およびスパッタリング法を用いた圧電体薄膜の成膜技術について解説しました。しかし、これら以外にもPLD(パルスレーザーデポジション)、CVD(化学気相成長法)、蒸着など、さまざまな成膜技術が存在します。

圧電材料の特性を最大限に引き出し、製品の品質を向上させるためには、対象とする圧電材料の性質、製品の形態、そして製品の製造プロセスに最も適した成膜方法を選択することが重要です。

株式会社英知継承では、本テーマに関して当該専門家による技術コンサルティング(技術支援・技術調査)が可能です。下記よりお気軽にお問い合わせください。

▼「表面処理技術」に関連する技術解説一覧