- HOME >

- 専門家による技術解説 >

- 炭素繊維強化プラスチック(CFRP)の用途と課題

炭素繊維強化プラスチック(CFRP)の用途と課題

2020.03.29

炭素繊維強化プラスチック(CFRP)の用途と課題

1. CFRPの概要

1-1. CFRPとは

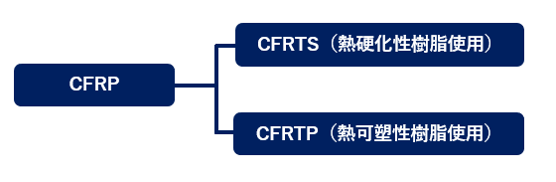

CFRPとは、炭素繊維強化プラスチック(carbon fiber reinforced plastic:英語名の頭文字をとりCFRP)であり、強化材として炭素繊維(以下、CFと略記する)が使用され、母材(マトリックス樹脂)として各種のプラスチック(熱硬化性樹脂又は熱可塑性樹脂)が使用されている。厳密には、母材として熱硬化性樹脂を使用したものは熱硬化性CFRP(Carbon Fiber Reinforced Thermosetting Plastic)でありCFRTSと表示されており、一方熱可塑性樹脂を使用したものは熱可塑性CFRP(Carbon Fiber Reinforced Thermo Plastic)でありCFRTPと表示され、それぞれを区分されている。単にCFRPとは上記の両者を含んでいることになり、本記事でもこれらの表現に従うことにした。

CFRPは軽量で高強度を持つものであり、1970年代にはゴルフクラブのシャフト、テニスラケット、釣竿などのスポーツ用品に使用されてきたが、1990年代から航空機、自動車などの輸送機用途に拡大し、更に最近ではエネルギーやインフラ用途に拡大している。これらの背景より本記事では特に自動車および車両用途について考察することにした。

1-2. CFRP用の炭素繊維(CF)

CFはその優れた特性から幅広い用途分野で使用されているが、原料、製造方法などの条件により各種の製品が開発されている。

1)原料による分類

・PAN系CF

PANプリカーサー(ポリアクリロニトリル繊維)を炭素化して製造されるもので、高強

度、高弾性率等の特性を持つ。航空宇宙分野、産業分野の構造材、スポーツ分野など

広範囲に使用されている。

・ピッチ系CF

ピッチプレカーサー(コールタール又は石油重質分を原料として得られるピッチ繊維)

を炭素化して製造されたもので、低弾性率から超高弾性率・高強度までの特性を持つ。

超高弾性率用途、熱伝導率・導電性などを活かした用途で使用されている。

2)力学的性質による分類

弾性率の高低により、超高弾性率タイプ、高弾性率タイプ、中弾性率タイプ、標準弾性

タイプ、低弾性率タイプの5種類に分類されており、各用途分野に対応して選定される。

3)製品形態別の分類

CFの原糸には長繊維(フィラメント)及び短繊維(ステープル)があり、それらを2次

加工することにより様々な製品形態のものが製造されている。長繊維ではフィラメント、

織布・織物、ペーパー・マット、チョップド糸などが製造され、短繊維では紡織糸、

織布・織物、フェルト・マット、ペーパー、チョップド糸などが製造されている。

1-3. CFの力学的性質

CFの力学的性質(引張特性)を他の強化材と比較すると以下の通りである。CFが軽量で強度特性が優れていることが分かる。

| CF (高強度) | CF (高弾性率) | (参考) ガラス繊維 | (参考) アラミド繊維 | |

|---|---|---|---|---|

| 密度 (g/cc) | 1.8 | 1.8 | 2.6 | 1.45 |

| 引張強度 (MPa) | 5,000 | 4,200 | 3,400 | 2,800 |

| 引張弾性率 (GPa) | 230 | 440 | 70 | 200 |

(注)上表は、材料間の正確な比較を実施するために作成したものではなく、

あくまで概略の状況を把握するために参考として作成したものである。

1-4. CFRP用の母材(マトリックス樹脂)

CFRPに使用される母材(マトリックス樹脂)としては原則的にはあらゆる樹脂が使用できるが、現時点では樹脂の取扱性、成形性、最終製品の要求特性などにより限定されている。熱硬化性樹脂としてはエポキシ樹脂などが使用されており、熱可塑性樹脂としてはポリオレフィン系(PPなど)が使用されている。

2. CFRPの成形方法と性能

2-1. CFRPの成形方法

CFRPの代表的な成形方法及びそれらの特徴は以下の通りである。

1)オートクレーブ法

プリプレグをオートクレーブ(高温高圧釜)中で硬化させるので、製品のボイドが少なく

外観良好で高品質の製品を得ることが可能であるが、生産性が低いと言う課題がある。

2)プレス法

上記1)のオートクレーブの代わりに熱プレスを使用するもので、1)よりも製品品質

は劣るが、生産性は優れる。

3)RTM(Resin Transfer Molding)法

金型中に予め配置した基材ウエブ(強化材)に樹脂を送り込み含侵・硬化させる方法で

ある。製品品質は高いが、生産性はやや劣る。

4)FW(Filament Winding )法

回転中のマンドレル上にマトリック樹脂を付着したCFを巻き付け硬化脱型して円筒形製

品などを成形することから、筒形状(円筒形)の製品に適する。平板状製品には向かな

い。

5)射出成形法

主として熱可塑性樹脂ペレット(CF含有)を使用して一般の射出成形法と同様に成形す

る。生産性は優れているが、製品品質は低い傾向である。

6)その他

上記の組合せ的な方法、新しい成形方法が開発されつつあり、今後に期待されている。

| 成形方法 | 成形時の使用材料 | 成形品の特徴 | 生産性* | ||

|---|---|---|---|---|---|

| 製品形状 | 製品外観* | 品質特性* | |||

| オートクレーブ法 | プリプレグ | 平板 | ◎ | ◎ | × |

| プレス成形法 | プリプレグ | 平板 | ○ | △ | ○ |

| RTM法 | ウエブ基材 | 平板 | ○ | ○ | △ |

| FW法 | CF/樹脂 | 筒状 | ◎ | ○ | ○ |

| 射出成形法 | ペレット | 複雑形状 | ○ | × | ◎ |

(注)*製品外観、品質特性及び生産性の評価点の凡例は以下の通り。

良好(高度)・・・◎>○>△>×・・・不良(低度)

2-2. CFRPの性能

CFRPの性能は、原材料の選定、成形方法、製品(部品)の種類・形状などにより大きく変化するので、本記事では省略させて頂いた。

3. CFRPの用途概要

3-1. CFRP用途展開の概要(歴史)

これまでに述べてきたように、CFRPは1970年代にスポーツ分野から市場創出の挑戦が開始された。然しながら、市場規模は小さく、ようやく1980年代に航空機の2次構造材に採用されてから本格的に立ち上がり、1980年代後半には航空機の1次構造材に採用された。1990年代に入ると、産業用途で採用が始まり、市場拡大が続いている。今後は、航空機における需要拡大に加えて、自動車、圧力容器、電線ケーブルコア、風力発電などの産業用途へ飛躍的に拡大されることが見込まれる。

3-2. CFRPの用途展開(各分野の概要)

CFRPの主な用途分野における展開状況は以下の通りである。

1)スポーツ用品関係

1970年代からゴルフクラブのシャフト、テニスラケットなどには採用されてきたが、軽量

化のみならず高性能化の要求に対応している。更に、自転車、ソフトボール、軟式野球な

どへ展開している。特に自転車の軽量化、高強度化などの要求に対応し注目されている。

2)航空機関係

燃費及び航続距離の向上の観点より機体の軽量化が図られ、1980年代から尾翼、客室桁材

などに使用され、現在は構造重量の約50%がCFRPであると言われている。現在の航空機分

野では大型の1次構造材へと展開されており、今後益々期待されている。

3)自動車関係

極めて高い力学特性及び軽量化が求められるレーシングカーからCFRPの採用が始まり、高

強度・高剛性のモノコックフレームに採用された。この実績を踏まえて、欧米では一部の

高級車やスポーツカーに採用され、日本でも乗用車のフードやスポイラーに採用されてい

る。今後の期待が大きい。

4)風力発電関係

風力発電は化石燃料を使用しないクリーンな発電技術として欧州を中心に大規模な設置が

進んでいる。風力発電の回転羽根(ブレード)には従来はガラス繊維複合材料が使用され

てきたが、現在はCFRPが使用されている。風車の直径が100mを超えるような大型ブレー

ドも開発されている。これらの風力発電関係を含む産業用途(圧力容器、電線ケーブルな

ど)への拡大は大きいものと推測されている。

5)鉄道車両関係

車両関係でも軽量化は重要な課題であるが、同時に走行安定性、地盤振動低減などの確保

も必要である。従来の車両軽量化では、部材の厚みを低減することなどで対応していた。

4. CFRPの課題

4-1. CFRPの展開における全体的な課題

新しい材料の用途拡大を図る際に問題になるのは常にコスト(プライス)であり、高性能を謳う場合ではコストパーフォマンス(費用対性能比率)の問題と言うことになる。ここでは、CFRP製品(部品)の製造面における課題とそれ以外の課題に分けて考察する。

①CFRPの製造面の課題

1)材料多様化への対応

【例】CFの種類(連続/不連続)、マトリックス樹脂の種類など組合せによる最適化

2)成形方法の最適化、生産性の向上

3)CFRPの成形工程前後の工程との連携性の改善

4)製品、部品性能(外観性能を含む)の向上

5)廃棄物対策・リサイクル化、本格的なLCAの追及

②製造面以外の課題

1)CFRP以外の材料を使用した部品との強調化、連携性(塗装性能を含む)

2)将来に向けたビジネスモデル、サプライチエーンの構築など

【例】原料メーカー,配合メーカー,プリプラグメーカー,成形メーカー,

組付加工メーカー,最終メーカーなどの棲み分け)

4-2. 自動車用途における課題

CFRPの最大の特徴(メリット)は、最終製品の達成すべき目標機能やコストを得るために適切な原材料、成形加工方法などを選定できるところにある。従って、逆にその製品に最適なテーラーメイド技術を確立する必要がある(このことは諸刃の剣、トレードオフと言うべきかも知れない)。それらを踏まえて、自動車分野へ展開する場合の課題(鋼材、アルミ材との競合性の改善)は以下の通りである(4-1.と重複するところが多い)。

1)部品生産性の向上

高速キュア、工程改善(生産性向上)

2)車体組み立て性(低コスト高速接合)の向上

他材料との高強度高速接合

3)デジタルツイーン(構造・成形解析などのシミュレーション技術)

繊維配向解析の実用化など

4)部品のリサイクル

低コストリサイクル技術の開発

4-3. 鉄道車両における展開状況及び課題

鉄道車両分野にCFRPを展開しようとする目的は、車両の軽量化、高速化への対応、省エネなどであり、その結果として走行安定性の向上、地盤振動の低減等による乗客の安心、安全性の向上を図ることなどである。これらの方法として、構造の変更、材料の変更などで対応しようとしている。この分野におけるCFRPの展開例としてJR東日本の実験車両へのCFRPによるハニカムサンドイッチパネルの適用などが試みられている。また、次世代の鉄道車両台車への応用などが検討されており、今後の展開が期待されている。尚、この分野へCFRPを展開する際のCFRPの改善改良の方法は、基本的には自動車分野などの場合と多くの面で同様である。

5. まとめ

CFRPのこれらの課題を解決すると考えられる新しいマトリックス樹脂や成形方法の開発が進んでいる。特に、成形性の改善、高速化、大型製品への対応などが進んでおり、具体的には自動車や省エネ製品などへの新しい用途拡大に伴う要求性能の追及に対応すべき改善が進んでいる。CFRPにおける日本の優位性として国内のCFメーカーの地位、マトリックス樹脂の開発力などが挙げられ、今後の展開が期待されている。

株式会社英知継承では、本テーマに関して当該専門家による技術コンサルティング(技術支援・技術協力)が可能です。下記よりお気軽にお問い合わせください。

▼「化学」に関連する技術解説一覧