- HOME >

- 専門家による技術解説 >

- エンプラおよびスーパーエンプラの種類と特徴

エンプラおよびスーパーエンプラの種類と特徴

2020.03.17

エンプラおよびスーパーエンプラの種類と特徴

1. エンプラの概要

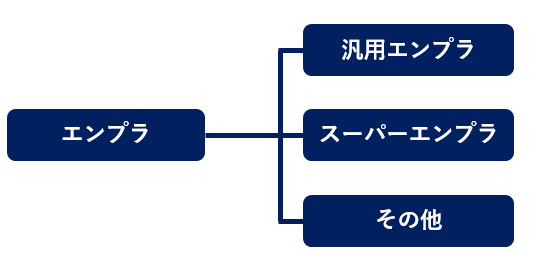

1-1. エンプラの分類

一般的にはゴムを除く高分子材料はプラスチックと呼ばれており、その中で特に耐熱性や機械的強度などが優れているものがエンジニアリングプラスチック(以下、エンプラと略称する)と呼ばれている。これらのエンプラは、次に紹介するスーパーエンプラに対して、汎用エンプラ(単にエンプラ)とも呼ばれ、エンプラよりもさらに性能が高いものを特殊エンジニアリングプラスチック(以下、スーパーエンプラと略称する)と呼ぶ。また、耐熱性などは優れているものの従来からある材料については、特にエンプラと呼ばれないものもある。それらの状況は以下の通りである。

1-2. エンプラの特徴(性能)

エンプラは耐熱性や機械的強度が優れており、厳密ではないが一般的には耐熱性として100℃以上の環境下でも使用可能であること、機械的強度として例えば引張強度が49MPa以上であることなどが該当すると言われている。スーパーエンプラでは更に上の性能を発揮するものである。これらの特徴を発揮するためには、材料そのものの特性(性能)を高める必要があるが、併せて他の高分子材料との複合化(ポリマーアロイ)のための技術、補強繊維などとの複合化の技術が必要であり、関係業界で対応されている。

1-3. エンプラの需要(生産量)

汎用エンプラの国内需要(生産量)は、2018年では880千トン程度であり、スーパーエンプラを含めると1,000千トン程度であると推察される。

2. 代表的なエンプラの種類・特徴・用途

2-1. エンプラ(汎用エンプラ)

代表的な汎用エンプラとしては、ポリアミド(PA),ポリアセタール(POM),ポリカーボネート(PC),変性ポリフェニレンエーテル(m―PPE),ポリブチレンテレフタレート(PBT)などがあり、これらは5大汎用エンプラと呼ばれている。

5大汎用エンプラの主な特徴(長短所)や主な用途例をまとめて以下に示す。

| 材料名 | 略号 | 長所 | 短所 | 主な用途(一例) |

|---|---|---|---|---|

| ポリアミド | PA | 耐衝撃性,耐摩擦・耐摩耗 | 吸収性,寸法安定性 | 自動車タンク,自転車部品 |

| ポリアセタール | POM | 機械的特性,耐疲労性 | 不透明性 | 自動車部品,複写機ギヤ |

| ポリカーボネート | PC | 使用温度範囲が広い,耐衝撃性 | 耐薬品性 | 自動車照明部品,複写機・カメラ部品 |

| 変性ポリフェニレンエーテル | m-PPE | 耐加水分解性,電気特性 | 耐有機溶剤性 | ホイールキャップ,スポイラー |

| ポリブチレンテレフタレート | PBT | 強靭性,耐油性 | 耐アルカリ性,耐熱水性 | ドアハンドル,複写機筐体 |

(注)主な用途はほんの一例を示したものであり、これらに限定されるものではない。

2-2. スーパーエンプラ(特殊なエンプラ)

スーパーエンプラは、上記の汎用エンプラの性能を更に改善したものであり、耐熱性や機械的特性のみでなく、耐薬品性、難燃性、寸法安定性などを大きく改善したものがある。

代表的なスーパーエンプラとしては、ポリフェニレンスルフド(PPS),ポリスルホン(PSU),ポリエーテルスルホン(PES),ポリアリレート(PAR),ポリアミドイミド(PAI),ポリエーテルエーテルケトン(PEEK),液晶ポリマー(LCP)などがある。

2-3. その他の材料(汎用・スーパーエンプラ以外のカテゴリー)

エンプラとしての特性を持つが、汎用エンプラやスーパーエンプラのカテゴリーに分類されない材料として、超高分子量ポリエチレン(UHMWPE),熱可塑性ポリエステルエラストマー(TPC又はTPEE)などがある。また、一般的なPEの分子量が(200~300)×103に対比して、UHMWPEは(1,000~7,000)×103まで高めたものである。UHMWPEは一般的なPEとは性能、成形性・加工性が全く異なる材料である。一方、TPCは加硫ゴムと同様の弾性があるが、加熱により溶融・流動するので熱可塑性プラスチックと同様の成形加工が可能である。

3. エンプラによる製品開発の進め方(問題点、使用上の留意点)

これらの材料を使用して製品・部品を開発する際に留意すべきことは、まず要求性能に合致した材料の選定から着手することは当然である。その際に、各材料の性能(材料固有の特性)を考慮すると共に、成形・加工方法(工程(前後関係を含めて))を考察する必要がある。これらの事項を含めて、検討すべき事項は以下の通りである。

1)製品・部品の要求性能に合致した材料の選定

2)製品・部品の用途を考慮した成形方法、加工方法の選定

3)主要設備、付帯設備などの検討

4)可能な新しい性能の付与(新しい付加価値の創設)の考慮(軽量化、強度向上)

5)製造原価の検討、CDの余地の検討

これらの事項は一般のプラスチックと重複するところが多いが、異なるところも少なくないので、エンプラの特徴を活かした製品・部品開発を進めることが重要である。

株式会社英知継承では、本テーマに関して当該専門家による技術コンサルティング(技術支援・技術協力)が可能です。下記よりお気軽にお問い合わせください。

▼「化学」に関連する技術解説一覧