- HOME >

- 専門家による技術解説 >

- 不織布の種類および製造方法・特徴・用途について

不織布の種類および製造方法・特徴・用途について

2024.04.23

不織布の種類および製造方法・特徴・用途について

不織布とは、①主原料が繊維素材(繊維状物)で、②繊維を一定方向またはランダムに集積して機械的に交絡させ熱による融着や化学的に繊維間を接着したシートで織らない布状のものと定義される。不織布は、厚みや密度を柔軟に変えられ、大量生産でき、比較的安価に製造できる特徴をもつ。日本の不織布生産量は2018年に約35万トン、海外生産31万トンで計66万トンが過去最高であったが、その後中国を含めたアジア地域の景気後退で減少傾向となった。コロナ感染予防のマスク用途で伸長があったものの、今はその落ち着きとともに日本市場では30万トンを下回る量までに減少してきている。

1. 不織布の用途

日本で生産される不織布は95%以上の割合で衣料以外の産業用分野で用いられている。不織布の構造は、繊維集合体の多孔構造(繊維間に空間を持つ構造)が特徴で、生産性が高く、ろ過性,透液性(フィルター,ろ過材),吸収性(ワイパーや吸水,吸油シート),嵩高性(クッション材),空間保持性(断熱材,吸音材,土木シート)等、多くの産業用資材として用いられている。主な用途分野は医薬・衛生用品分野,自動車分野(内装材),土木・建築分野である。

2. 不織布の種類とその製造方法

2-1. ウエブの形成方法

短い繊維を均一に分散し、ベルト上でシート状(ウエブと呼称)に形成させる方法は、①紙と同様に水の中で繊維を分散させる湿式法(紙に類似)、②同じく短繊維を溶媒を用いず空気でウエブ形成する乾式法(カード式,エアレイド式,スパンレース)と、③熱溶融した樹脂を高圧で吹き出し長繊維の繊維状にして交絡させる紡糸直結法(スパンボンド,メルトブローン,フラッシュ紡糸)が主たるウエブの形成方法である。また、更にそれぞれの特徴を生かし、複合化させて劣っている性能の向上が図られている。

2-2. シートの繊維間の結合方法

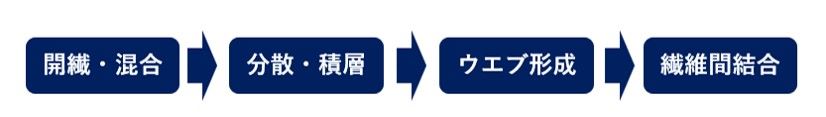

できたウエブは、繊維の交絡だけでは強度・耐久性が十分でなく、繊維同士を結合させ実用可能なものにする工程が必要になる。その方法として、①交絡点を樹脂で接着させる化学的接着法(ケミカルボンド,バインダー法)、②熱で繊維の樹脂を融着させる熱接着法(サーマルボンド,エンボス)③機械的に繊維同士の絡まりを更に高める機械的結合法(ニードルパンチ,スパンレース)などがある。代表的な不織布の製造法・特徴・用途について表1にまとめた。また、図1には一般的な不織布製造工程を示した。

表1. 不織布の製造法・特徴・用途

| 繊維 | 不織布の種類 | 製造方法 | 特徴 | 用途 |

|---|---|---|---|---|

| 長繊維 | スパンボンド | 溶融した樹脂をコンベア上に振り広げて(溶融紡糸)ウエブを形成し、その後自己溶融や熱加工(エンボス)等で繊維間を接着し強度Up。生産性が高い。 | 低目付で高強度で柔軟である。PP/PEやPETなどのポリオレフィン樹脂が多く用いられる。低コストで汎用性が高い。 | 多くの用途に使用。エアフィルターやおむつなどの衛生用品,ガウン,土木・建材資材など。 |

| メルトブローン | 樹脂を溶融し高圧で噴射、熱風延伸し微細繊維のウエブ形成する。生産性は高い。 | 柔軟でしなやかな感触。繊維空間が小さくバリヤー性が高い。スパンボンドとの複合不織布(SMS)として用いられる事が多い。 | フィルター,マスク,医療用ガウン,工業用フィルターなど。 | |

| 短繊維 | エアーレイド | 水を使わず空気の流れの中で開繊した繊維を分散しウエブ形成。繊維の混合複合なども可能。 | フェルト様の風合いで高目付でも嵩高・柔軟である。親水性のものが多い。 | カーペット,ウエットテッシュ,クッキングシートや水耕栽培用シートなど。 |

| サーマルボンド(カード式) | カード機で開繊し均一なウエブを作る。熱により自己溶融繊維で接合し強度調整。 | 繊維の工夫(捲縮や芯鞘)により柔軟な嵩高い不織布が可能。ポリオレフィン繊維が中心。 | オムツ等衛生用品,吸油シート,芯地,包装シートなど。 | |

| スパンレース | カード機などでウエブ形成後、高圧水流で交絡を強める。多孔性の構造を形成。多層シートも製造可能。 | 編物に近く柔軟でドレープ性を出せる。高坪量可能。セルロース,レーヨンがやウレタン等の導入が可能。 | フェイスマスク,貼布剤(伸縮),ワイパー,ウエットタオルなど。 |

図1. 一般的な不織布の製造プロセス

2-3. 不織布の製造状況

日本の不織布の生産量は、スパンボンド・メルトブローンが27%,スパンレース15%,サーマルボンド13%である。厚手の製品にはニードルパンチのものが多い。海外では圧倒的にスパンボンド・メルトブローンが多く、次いでスパンレースである。生産性・原料供給性、コスト等からグローバルにPPスパンボンド不織布の成長拡大が見られる。その中でもスパンボンドとメルトブローンの複合不織布(SMS)が多く、医療用マスク・ガウン・衛生用品・土木向けなど日頃より身の廻りで目にする不織布製品である。目的の用途により原料の繊維素材が選択され、合成繊維(PE/PP/PET,ポリアミド,PVAなど)や天然繊維(セルロース,レーヨンなど),炭素繊維などが単独もしくは混合して用いられている。

3. 不織布製品の設計の考え方・方法

不織布の機能設計は多孔構造の繊維空間のデザインにある。空間径の大きさと分布とその量、繊維の径、厚み、親水/疎水などが設計因子である。不織布の密度と厚み(坪量)で透過性・捕集性などの性能を変化させる。その他、繊維自身で、例えば芯鞘構造などにより嵩高・弾性を高める策やウエブやシートの多層化なども良く用いられる技術である。例として、菌の捕捉、分離に用いられるマスクやフィルターで説明する。前述のSMS不織布では表層のSBは密度が高くなく高透過性・強度を与え、中間層の微細繊維からなるMB層では細い繊維径で狭い空間で密度が高く、繊維の表面積も高いので透過性は小さくなるが菌などの捕捉性は向上する。透過性は厚さでも制御できる。また、繊維表面を親水あるいは疎水にし、菌やウイルスの捕捉性を増やし更なる効果向上を行う。この様に設計した3層からなるSBS不織布は相反する捕捉性と透過性を両方改善したものになる。繊維素材もポリオレフィン系を用いて熱接着(ヒートシール)で形を容易につくることができる。不織布を特殊エンボス加工し柔軟な複合不織布を感染予防マスクや医療用ガウン、空気清浄器のフィルター等に応用されている。製造設備も改善され生産性が大きく改善されている(Reicofil 5が有名である)。

4. 不織布製品の開発動向

最近の不織布製品の高機能化や新しい用途開発などについて紹介する。

4-1. スパンボンド不織布の高機能化

①スパンボンド不織布の劣る嵩高性・クッション性の改善策として、溶融樹脂からの繊維の構造をサイドバイサイド繊維にして捲縮構造にする提案がある。これはサーマルボンドの芯鞘構造の繊維で嵩高・クッション性を向上させる(芯がPET/鞘がPE)対抗技術である。②繊維を中空構造にして軽量・コストダウン、③伸縮性繊維(ポリウレタン繊維)と混合しシート形成し、伸縮性不織布として医療用シートや貼付シートなどに利用。④微細繊維を混合してフィルターの透過・捕捉性の改善など、新しい機能性不織布の開発が継続して行われている。

4-2. 吸収シート

表面を親水性にした繊維や親水性繊維、吸収剤などを複合一体化した不織布に水を加え、安定な保水力を持つ含水シートが化粧品のフェイスマスク、医薬品の貼付材、熱さましシートなどに用いられている。比較的小さい繊維空間で水保持力向上や、セルロース繊維のような親水性繊維を混合し吸水量Upで長時間使用を可能にする提案がある。親水性繊維からなるスパンレースも含水保水機能の他、柔らかい感触もあり多く使用されている。

一方、吸収シートとしてポリオレフィン繊維の間に吸水性樹脂やセルロース繊維を複合化しエンボス加工などで一体化させたシートがある。この吸収シートはおむつなどの衛生用品の極薄吸水シート、食品のドリップ吸収シートなどに応用される。疎水性のシートでは油を吸収する吸油シートや皮膚の油をとる化粧シートなどに用いられている。

4-3. ナノファイバー不織布

毛髪の100分の1という繊維径1~1000nmのナノファイバーからなる不織布の新しい用途が開発されている。例えば、①表面積が飛躍的に多くなり吸着量が大幅に増えることによる抗菌・除菌分野、②ナノサイズの効果として細胞が結合する性質を利用して再生医療の細胞培養の足場材、人工皮膚、創傷被覆材などの医療分野、③疎水性微細空間構造から水を通さず空気のみを通す性質よりテントシート、農業の果実や野菜袋などへの新しい用途がある。ナノファイバーは表面積が大きいために均一分散が困難で、その改善の製造技術開発が精力的に検討されている。

4-4. 環境負荷低減不織布(リサイクル不織布)

環境負荷のないリサイクル・リユース技術開発も盛んで、リサイクル炭素繊維を組み込んだリサイクル不織布、回収PPからカスケード型のリサイクル不織布、生分解性の素材の不織布を使用後、堆肥化し分解、自然に戻すものなどが提案されている。今後も新しい用途開発や環境にやさしい高機能不織布の開発が製造・生産技術開発も含め継続すると考えられる。

株式会社英知継承では、本テーマに関して当該専門家による技術コンサルティング(技術支援・技術協力)が可能です。下記よりお気軽にお問い合わせください。

▼「化学」に関連する技術解説一覧