- HOME >

- 専門家による技術解説 >

- 分級の原理・方式と分級装置

分級の原理・方式と分級装置

2024.06.18

分級の原理・方式と分級装置

1. 分級技術の概要

粉体工学において「分級」とは、ある粒度分布をもった粉体の中から所望の粒径の粒子を得るための技術である。所望の粒径といった場合、非常に狭い粒度幅の粉体が必要な場合もあれば、例えば、粗粉と微粉とに分けるだけの場合も分級という。

粉体の生成方法には大きく分けて、「build-up法」と呼ばれる、化学反応を利用して固体粒子を直接生成する方法と、「break-down法」と呼ばれる、大きな固体の塊から粉砕によって細かくしていく方法の2種類があるが、分級は特に後者において必要となる技術である。

2. 分級の原理

粒子をその大きさによって分ける方法としては、大きく分けて、篩(ふるい)の目開きによって分ける方法と、空気や水などの流体との相互作用を利用して分ける方法がある。

篩(ふるい)による分級としては、文字通り一般的な工業用篩(ふるい)を用いて、種々の粒度の粉を得る方法以外に、より細かな目開きをもつ高分子膜を用いた分級も、広い意味の篩(ふるい)分けになる。

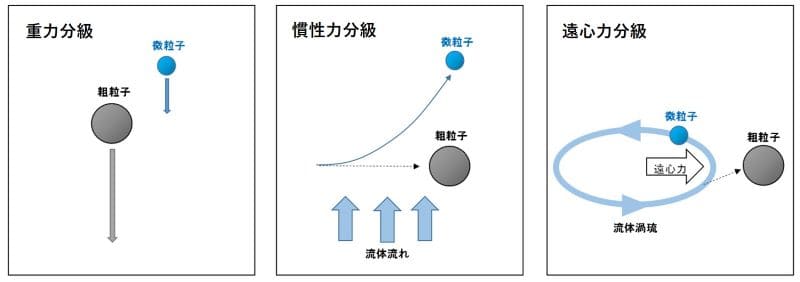

流体との相互作用としては、図1に示すように、重力(密度差)の利用、慣性力の利用、遠心力の利用などがある。重力分級は、粒子の重さ(密度)の違いによる分級であり、慣性力分級は、重い粒子ほど流体の流れに抗して運動する作用を用いた分級である。また、遠心力分級は、重い粒子ほど遠心力が大きくなるのを利用した分級である。

図1. 流体との相互作用による分級方式

3. 分級における理想と現実の違い

3-1. 部分分級効率

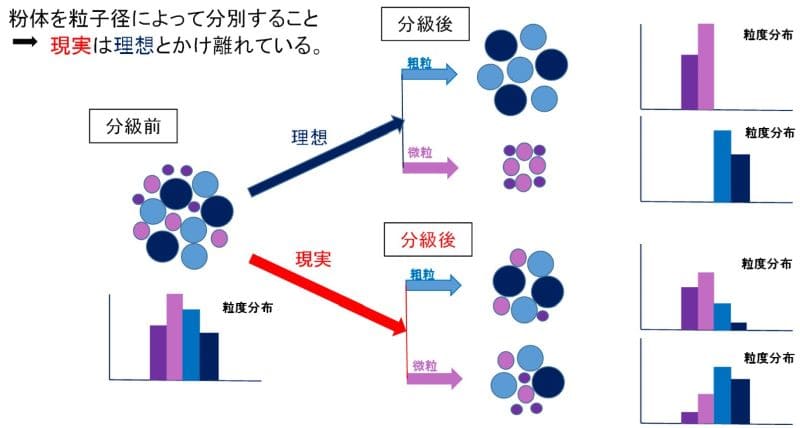

分級の操作を考える場合に避けて通れないのは部分分級効率の問題である。分級は、ある粒度(カットポイントとも呼ぶ)を境に、粗粒と細粒とに粉体をきれいに分けるのが理想的であるが、実際の操作においてそれを実現することは至難の業である。例えば、目開きや孔径が決まっている篩(ふるい)分け操作ならば実現可能だと思われがちだが、その場合ですら、粗粒側への微粒の混入や、逆に、網目の変形によって微粒側へ粗粒が飛び込むことも起こり得る。ましてや、流体との相互作用における分級においては、こうした粒子の相互混入が常に起こり得て、理想的な分級とはほど遠い事態が良く生まれる。

図2. 分級操作の理想と現実

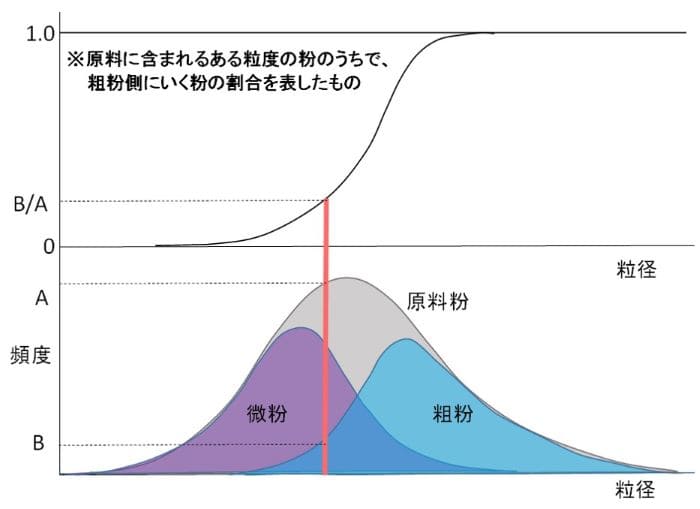

こうした、分級操作の現実を表すグラフが図3に示す部分分級効率曲線である。

部分分級効率とは、原料中に含まれるある粒度の粉のうち、粗粉側にいくものの割合であり、それを各粒度に対して連続的に示したものが、部分分級効率曲線である。図中の粒度分布曲線で示す通り、原料粉をあるカットポイントで分級したとしても、粗粉側と微粉側の粒度分布には、常にある重なりが生じるので、その重なりの程度を示す曲線であるともいえる。

部分分級効率を示す曲線が垂直に立っていればいるほど理想的な分級と言えるが、その程度を表すのに、分級の鋭さκという指標が用いられる。これは、部分分級効率ηが75%を示す粒径d75と、部分分級効率ηが25%を示す粒径d25とから

κ= d75/d25

で表わされる。κ=1ならば理想的な分級であるが、それは一般的にあり得なく、κの値としてあくまで目安ではあるが、0.7以上ならば分級性能として非常に良好、0.5~0.7であれば良好、0.5以下ならば不良であると言われている。

図3. 部分分級効率曲線

3-2. 理想と現実の乖離

このような分級操作における理想と現実の乖離はなぜ起きるのかを考えると、様々な要因が浮かんでくる。

先ず、粒子自身の要因としては、形状のばらつきや空隙率のばらつき、あるいは表面性状のばらつきなどが考えられる。このようなばらつきは、粒子と流体との相互作用に関わる各種の力に影響を及ぼす。

次に、粒子との相互作用に関わる力自身に起因する要因としては、流体の流れの不均一さに伴う各種相互作用力への影響や、遠心力自体の装置内分布の影響、装置の壁付近で起こる、速度や温度などの各種不均一さに伴う効果などがある。

一般的に、粒子が小さくなるほど、流れの不均一さや外乱の影響を受けやすくなるため、シャープな分級がより難しくなる。

4. 分級装置

分級装置としては、大きく分けて乾式か湿式かの違いがあり、更に流体分級の場合は、流体と粒子との相互作用として、重力、慣性力、遠心力のどれを用いるかの違いもある。

ここでは篩(ふるい)以外の分級装置について概説する。

4-1. 重力式分級装置

乾式の場合は、粒子の大きさに基づく落下速度や落下する位置の違いを利用した分級装置である。空気の流れ方向によって、水平流型や垂直流型、ジグザグ型などがある。構造は簡単だが、精密な分級は期待出来ず、比較的大きな粒径範囲に使用は限定される。

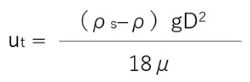

ut:終末沈降速度,D:粒子径,g:重力加速度

ρs:粒子の密度,ρ:流体の密度,μ:流体の粘度

式1. ストークスの沈降速度式

湿式の場合、一般的に式1に示すストークスの沈降速度式に基づく分級装置が用いられる。連続式の湿式分級装置としては、全流分級器や表面琉分級器などがある。また、それらとは別に、沈降槽の下から圧力水を上向きに流し、微粒を上部から溢流させるとともに、粗粒は下部から抜き出すタイプの分級装置もあり、それらは、水力分級器と呼ばれる。代表的なものに選別筒(あるいは淘汰菅)や各種サイザ―がある。さらに、沈降槽の中に粗粒をかきあげ排出する機構を備えた機械式分級機もある。

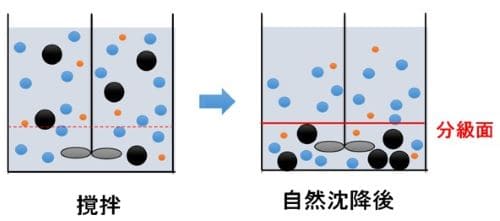

湿式の沈降分離で、微粒子中に含まれる粗大粒子を取り除く方法として回分式の沈降槽が用いられる場合がある。この原理は非常に簡単で、要するに、ある一定時間分散スラリーを静置したのち、ある液面以上のスラリーを取り除くことをくり返す方法である。非常に単純な原理による分級方法であり、大量生産には向かないが、精密で高付加価値の製品を得る為の手段として一部用いられている。

図4. 沈降分離

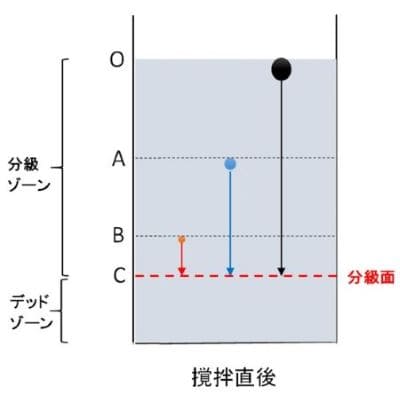

図5. 静置分級の原理

【静置分級の原理】

•ここで大、中、小の3種類の粒子を考える。

•例えば大粒子の沈降速度を基準に深さ「C」の位置に分級面を設定したとすると、中粒子は深さ「A」より深い位置の粒子が分級面に到達し、粗粒子側に含まれるが、深さ「A」より浅い位置の粒子は分級面に到達せず、微粒子側に残る。

•従って、分級ゾーンにある粒子について大粒子が分級面に到達するまでの時間内に中粒子が粗粒子側にいく割合は、AC/OCで算出でき、微粒子側に残る割合は、OA/OCで算出できる。

•小粒子についても、同様な計算ができ、粗粒子側にいく割合は、BC/OC、微粒子側に残る割合は、OB/OCとなる。

•なお、撹拌直後デッドゾーンにある粒子は分級に関与しない。

4-2. 慣性力式分級装置

慣性力を利用した分級装置は乾式に限定されるが、比較的粗い粒子の分級に用いられるルーバー型慣性分級機や、精密分級も可能なエルボージェットなどがある。後者の場合、ミクロンサイズの分級が出来ること以外に、粗粉と微粉の分離だけでなく、その中間の粉も入れた3つのゾーンに分けることが出来ることも特徴である。

4-3. 遠心力式分級装置

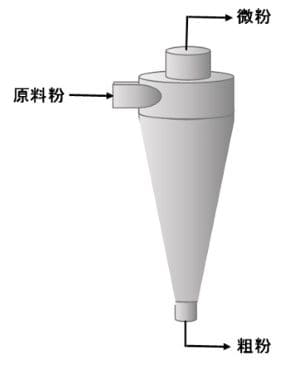

遠心力を利用した分級装置は、非常に多岐にわたる機種がある。特に乾式の場合、装置メーカー独自に分級効率を上げるための様々な工夫がなされている。なお、最も簡単な遠心力分級装置は、図6に示すサイクロンである。

図6. サイクロンの概要図

サイクロン同様、装置内に可動部を持たずに分級室周囲に設けたルーバーと呼ばれる羽根で旋回流を生じさせ、更に二次空気を導入して分級精度を向上させるタイプ(ディスパーションセパレーター)、分級室内に回転ローターを設置し、ローターの回転数によってカットポイントの調整を行うタイプ(ミクロンセパレーター)、分級室に入った原料粉を分散羽根で分散し、それと同時に分級ローターで分級を行うタイプ(ターボクラシファイアー)などがある。

湿式の遠心力分級装置としては、液体サイクロンがある。これは、乾式のサイクロンと同様の形状であるが、気体の場合に比べて流体と粒子との密度差が小さいので、より大きな遠心力を必要とし、結果としてサイクロンの直径が非常に小さくなる。なお、湿式ではあるが、内部に分級ローターを内蔵したタイプのものもある(アイクラシファイアー)。

5. 分級装置の選定

分級装置の選定にあたっては、原料粉の粒度、目標とする分離粒子径(カットポイント)が重要であり、それによってどんな方式の分級方法が適しているかとか、前後の工程との関係で、乾式か湿式かの選択も決まる。また、同じ分級方式でも、原料の濃度や分散状態などによって、更に最適な機種が決まってくる。分級装置の選定について、おおよその目安を表1にまとめた。

表1. 分級装置の選定の目安

| 方式 | 粒度 | 分級装置 | 特徴 |

|---|---|---|---|

| 乾式 | 微粉域 (~10μ) | 遠心式空気分級機 ・ミクロプレックス ・ミクロンセパレーター ・スーパーセパレーター ・アキュカット ・ターボクラシファイアー ・O-SEPA ・CLASSIEL 慣性力式分級機 ・エルボージェット ・HIPREC | ・構造が複雑 ・動力を要する ・高粉体濃度が可能 ・精密分級が可能 ・装置摩耗に注意 ・サブミクロン領域も可能 ・構造は比較的簡単 ・同時多段分級が可能 ・装置摩耗に注意 |

| 中粉域 (10~100μ) | 遠心式空気分級機 ・各種サイクロン ・ディスパーションセパレーター 慣性力式分級機 ・直線型 ・曲線型 ・ルーバー型 重力式分級機 | ・構造が比較的簡単 ・粉体濃度は高くできない ・構造が簡単 ・比較的高粉体濃度が可能 | |

| 粗粉域 (100μ~) | 重力式分級機 ・水平流型 ・垂直流型 ・ジグザグ型 慣性力式分級機 | ・構造が簡単 ・粉体濃度は高くできない | |

| 湿式 | 微粉域 (~10μ) | 遠心式分級機 ・アイクラシファイアー ・液体サイクロン | ・サブミクロン領域は困難 ・小型なので処理能力は出せない |

| 中粉域 (10~100μ) | 遠心式分級機 ・液体サイクロン 重力式分級機 ・沈降槽 機械世紀分級機 ・レーキ分級機 ・スパイラル分級機 ・ハイドロセパレータ | ・小型なので処理能力は出せない ・構造が簡単 ・回転機構が付属する ・それにより液流の乱れが生じる | |

| 粗粉域 (100μ~) | 重力式分級機 ・選別筒(淘汰管) ・各種サイザ | ・所要水量が多い ・粗粒中の水分が多い |

6. 分級において留意すべき事項

分級工程は、原料粉体を粒度毎に分離するプロセスであり、粗粒と微粒に大きく二つに分ける以外に、より細かく分ける場合も含まれる。従って、もっとも留意すべき項目としては、粒度が目的とするレベルになっているかどうかであるが、それ以外に原料や装置特性に関連して、留意すべき項目がいくつかあるため、以下に整理しておく。

6-1. 原料特性の安定化

原料粉の粒度分布や比表面積は、製品特性に直接影響してくるため、安定化を心掛ける必要がある。例え見掛けの粒度が同じでも、比表面積が変化していると凝集性などに影響する可能性があるので注意する必要がある。

原料が乾粉の場合は、嵩密度や水分の管理も重要であるし、スラリーの場合は、スラリー濃度や粘度の管理も重要となる。また、これまでに挙げた特性とも関連するが、乾粉やスラリーに共通して、流体中での分散性も重要である。

6-2. 分級条件の安定化

分級装置の条件として、風量や流量の安定化、ローターなどの回転速度や振動数、および装置内滞留量の安定化にも留意する必要がある。また、閉回路粉砕の場合は系内循環量が分級条件に影響してくるので安定化を行う必要がある。

7. 分級プロセスの今後の課題

分級プロセスにおける将来課題としては、一つは、現状の原理に基づく分級操作において達成できる分級粒子径を更に小さくしたり、分級精度を更に向上させることである。もう一つは、新たな分級原理を模索することで、より革新的な分級プロセスを見出すことである。

分級粒子径について言えば、乾式の場合は数十ないし数ミクロン、湿式の場合は数ミクロンないしはサブミクロンサイズが現状のレベルだが、それを乾式及び湿式共に更に小さいオーダーまで達成することが今後の課題である。

新たな分級原理としては、現在用いられている、重力、慣性力、遠心力以外に、電場や磁場を利用した分級や、従来原理との組み合わせによって、ゆくゆくはナノサイズレベルで精密な個数レベル分級を行えることが望まれる。

株式会社英知継承では、本テーマに関して当該専門家による技術コンサルティング(技術支援・技術協力)が可能です。下記よりお気軽にお問い合わせください。

▼「化学」に関連する技術解説一覧