- HOME >

- 専門家による技術解説 >

- 晶析の原理・方法と晶析装置の特徴

晶析の原理・方法と晶析装置の特徴

2024.01.25

晶析の原理・方法と晶析装置の特徴

1. 晶析技術の概要

晶析とは、液相から固相としての結晶を析出させる操作であり、化学工学における分離精製技術の一つとして位置づけられる。一般的には、物質の溶液中における過飽和度(物質の溶解度を超えた濃度の値)をドライビングフォース(推進力)として固相を析出させる操作であり、温度は一般的に溶液の沸点以下の比較的低温で行われる。

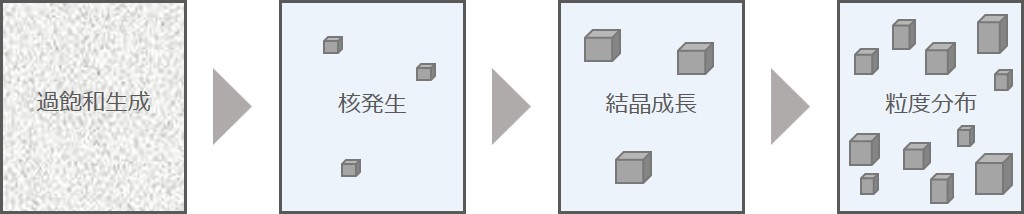

晶析は医薬品や食品、無機材料などの幅広い産業分野で用いられている技術であり、この技術で課題となるのは、過飽和の生成と制御、核発生の観察と制御、結晶成長の制御、粒度分布の測定と制御、結晶多形の制御などである。

図1. 晶析プロセスの概要

2. 晶析の原理

ある物質を溶媒(液)に溶かし込んでいったとき、全て溶解する濃度をその物質の溶解度と呼び、それ以上溶かそうとしても、溶けきれなかった分は固体のまま溶液中に残る。物質が溶解度いっぱいまで溶けた溶液を飽和溶液(溶媒が水の場合は飽和水溶液)と呼ぶ。溶解度の値は、一般に温度によって変わり、高温になるほど溶けやすくなる。

次に、溶解度より低い濃度の溶液を冷却する場合を考える。その場合、ある温度でその温度における溶解度の値に等しくなると、固体である結晶が析出し始め、温度を更に冷やすとその温度における過飽和度に相当する分の固体が結晶として析出する。

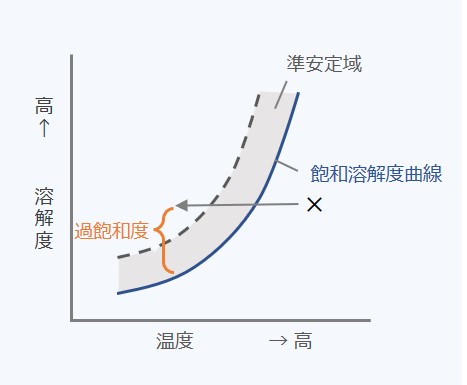

その場合、冷却速度などを制御しないと無作為な析出が起きてしまうので、所望の粒径や粒度分布の結晶が得られなくなってしまう。そこでそれを防ぐため、一般的には準安定域と呼ばれる領域において析出操作が行われる。この領域は、飽和溶解度曲線より少し濃度が高いゾーンであり、この領域内においては無作為な結晶核の発生を抑制しつつ結晶の成長をある程度制御することが可能である。しかし、注意しなければならないのは、準安定域というのは明確に定義される物性ではなく、あくまで概念だということである。これは、例えば溶液の履歴や装置条件などによっても変わってくる。

図2. 過飽和度

晶析の過程を制御するということは、前述の通り、核発生と結晶成長を制御するということであり、そのどちらも過飽和度に依存しているため、ある意味トレードオフの関係にある。つまり、結晶成長を優先させようとすると過飽和度を大きくすることが必要であるが、そうすると核発生も増大するため、成長の元となる過飽和分がそれによって消費されてしまう。あるいは、早すぎる成長速度によって乱雑な表面の結晶や多結晶体が生成してしたりする。 一方、核発生を抑制しようとして過飽和度を低くすると、結晶成長も抑制されるので結晶の析出効率が悪くなってしまう。従って、核発生を抑制または制御しつつ、併せて結晶成長を制御することによって、所望の粒度あるいは粒度分布の結晶をいかに得るかということが、晶析技術の主要な課題となる。

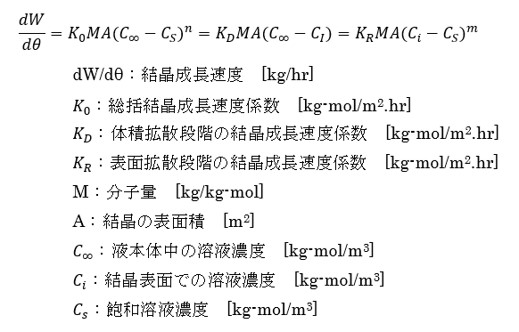

3. 結晶成長速度と核発生速度

晶析は、溶液中での物質移動と熱移動を伴う移動現象であり、物質移動については、溶液中の溶質(会合)分子が結晶表面近傍まで移動する体積拡散段階と、それが結晶表面で拡散して配列が起きる表面晶析段階に分けられる。体積拡散と表面拡散は連続して起き、その場合の結晶化速度を総括的に表す指標が、総括結晶成長速度である。

実際の晶析操作においては総括結晶成長速度が最も重要となるが、これは、体積拡散段階が律速になるか、あるいは表面拡散段階が律速になるかによって、一方のみを考慮すれば良い場合がある。

核発生というのは、結晶核が生成し結晶の個数が増加する現象を指す。核発生には、溶質分子が会合して結晶核が形成される一次核発生(primary nucleation)と、結晶の破砕や表面の剥離によって新たに核が生成する二次核発生(secondary nucleation)がある。結晶の破砕や剥離原因としては、晶析装置でしばしば用いられている、撹拌羽根や、循環ポンプにおける機械的な接触や、粒子同士の衝突によるものが多い。さらに一次核発生は、液相中において結晶核が自然発生する均一核発生と、壁や異物などの表面上で結晶核が析出する不均一核発生に分類される。

均一核発生は、溶質分子に別の溶質分子が衝突して二量体を形成し、そこへまた別の溶質分子が衝突して三量体を形成するといった過程を経ながら短時間のうちに集合と離散を繰り返し、クラスターとかエンブリオと呼ばれる不安定な分子集合体を形成するところからスタートする。それが安定な結晶核となるには、数百から数千個の溶質分子が集合し、さらにそれが規則正しく周期的に配列する必要がある。こうした核発生速度に関しては、反応速度論的な解析が行われているがここでは省略する。

4. 過飽和の生成方法

晶析を行うための推進力となる過飽和を生成するには、下記に示すようないくつかの方法がある。

4-1. 冷却法

溶解度の温度依存性が大きい物質の場合、「2. 晶析の原理」のところで説明したように、

初期濃度の溶液を冷却することで過飽和を生成することができる。もっとも一般的な方法の一つであるが、場所によって温度分布が生じると過飽和度も不均一になるので注意が必要である。

4-2. 蒸発法

溶解度の温度依存性が小さい物質の場合、冷却によって過飽和を生成するのは困難なので、溶媒を沸点まで加熱し蒸発させることで過飽和を生成する。溶媒が蒸発するにつれて溶質の濃度が増加し溶解度に達して以降、蒸発を継続することで過飽和度を制御する。冷却法の場合は比較的静的な状態で過飽和の生成が可能であるが、蒸発法の場合は沸騰状態のまま過飽和を生成するので制御が難しい面もある。

4-3. pH制御法

溶液のpHを変更することで溶解度に変化が起きる物質の場合、pHを制御して過飽和を生成できる。pHを制御するためには、溶液中に酸やアルカリを添加することが多いが、局所的なpHの分布が生じるので、その点において制御が難しい面もある。

4-4. 反応晶析法

溶液系で異なる種類の物質を混合すると同時に反応が起き、反応生成物の濃度がその物質の溶解度を超えた場合、反応と同時に過飽和が生成する。上記のpH制御法も反応晶析法の一種である。過飽和度を制御しようとする場合、反応速度を制御する必要があり、また、均一な反応を目指す必要がある。

5. 晶析装置

晶析装置のプロセスとしては、大きく分けて回分式と連続式、及びその中間の半連続式がある。回分式は比較的小規模なプロセスで用いられている。半連続式というのは通常の場合、結晶を装置内に滞留させた上、言わば栄養源となる過飽和溶液を連続的に供給するタイプの方式をいう。連続式は最も幅広く用いられている方式であるが、溶液及び結晶の流動状態として理想的な2つの状態として、完全混合状態及びピストンフロー状態を考えた場合、次の表のように更に細分化できる。

表1. 連続式晶析装置の比較表

| 記号 | 結晶の流動 | 溶液の流動 | 概要 |

|---|---|---|---|

| Ⅰa | 完全混合 | 完全混合 | 結晶の粒度分布,過飽和度分布共に装置内で均一 |

| Ⅰb | 完全混合 | ピストンフロー | 結晶の粒度分布は装置内で均一だが、過飽和度は出口に向かって低下 |

| Ⅱa | ピストンフロー | 完全混合 | 結晶の粒度は出口に向かって成長するが、過飽和度は装置内で均一 |

| Ⅱb | ピストンフロー | ピストンフロー | 結晶の粒度は出口に向かって成長し、過飽和度は出口に向かって低下 |

次に主な晶析装置の特長を以下にまとめる。

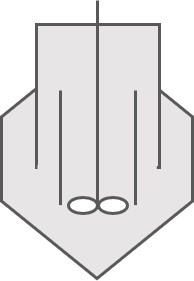

5-1. 撹拌槽型

撹拌槽型は最も簡単な装置であり、一般に冷却法やpH制御法、反応晶析法に用いられる。回分式が主であるが、過飽和液を連続供給し滞留時間を経て析出した結晶スラリーを連続的に抜きだす、完全混合流れ方式の晶析装置としても用いられる。連続式の場合、滞留時間分布が生じるので、結晶の粒度分布が広くなる。

冷却法の場合、冷却のやり方としては、ジャケットを用いる方法や、内部に冷却コイルを設置する方式などがあるが、冷却面積が小さいと冷却面近傍での温度勾配が大きくなり、そこで大きな過飽和度が生じて過剰な核発生が起きてしまうので、注意が必要である。それを防ぐ目的で外部に循環回路を設け、そこに熱交換器を設置して、温度勾配を小さくする方式も採用されている。

図3. 撹拌槽型晶析装置の概略

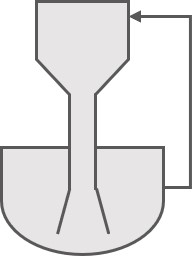

5-2. 蒸発缶型

蒸発法によって過飽和を生成するためには一般的な蒸発缶が用いられるが、蒸気は上部から凝縮器を経て排気される。加熱の仕方としては、外部に循環回路を設け、そこに熱交換機を設置して行われるのが一般的だが、蒸発缶内にカランドリアと呼ばれる熱交換器を設置する場合もある。なお、真空条件下で運転することにより、結晶析出温度を低くすることもできる。

図4. 蒸発缶型晶析装置の概略

5-3. ドラフトチューブ(DTB)型およびDP型

この装置は、前述の分類(表1)で言うとⅠb型の装置であり、また、蒸発缶型の改良版とも言える。溶液はドラフトチューブと名付けられた内筒内部を循環して流れる仕組みになっており、結晶も溶液と一緒に流れる。蒸発面で過飽和となった溶液は、結晶を成長させながら下降し、ある大きさになれば下部の排出ゾーンに移動するが、成長し切れない結晶粒は下からの上昇流にのって再び成長ゾーンに向かうことをくり返すことで、言わば分級機構を備えた晶析装置であると言える。それによって、非常に効率よく結晶成長を行うことができる。このドラフトチューブ内外における結晶スラリーの循環をより効率良く行う目的で、チューブの内側だけでなく、そと側にも羽根を設けたのが、DP(ダブルプロペラ―)型と呼ばれる装置である。

図5. DTB型及びDP型晶析装置の概略

5-4. クリスタルオスロ型

クリスタルオスロ型は、ドラフトチューブ型と異なり、蒸発缶とと分級槽とが分かれた構造になっている。蒸発缶で過飽和となった溶液は、微小な結晶を含む循環スラリーと一緒になって下降管を下 り、分級槽で成長した大きな粒径の結晶は、下部から排出される。ドラフトチューブ型より分級槽の容量を大きく出来るので、より大きな結晶を得ることが出来る。分級槽内では、下部ほど過飽和度 が高い濃度勾配が出来ている(Ⅱb型)が、濃度が全体として均一になるように工夫した装置(Ⅱa型)もある。

図6. クリスタルオスロ型晶析装置の概略

6. 晶析プロセスにおいて留意すべき点

晶析プロセスは前述のように、過飽和溶液を用いて核発生速度と結晶成長速度とを制御する過程である。それらはトレードオフの関係にあるが、所望の粒度や粒度分布を持つ結晶を得るため、核発生を抑制しつつ、言わば成長の栄養源となる過飽和度をいかに制御するかというのが主な課題となる。一方で、工業的な観点からは当然のことながらいかに効率よく生産するかも重要となる。ここで効率良くとは、出来るだけ小さな装置でいかに早く結晶成長を行えるかということになる。こうしたことを達成する為に留意すべき点を以下にまとめる。これらは、晶析装置及びプロセスの設計において、更に装置の運転操作においても重要な内容となる。

6-1. 核化過程と結晶成長過程の分離

回分プロセスで言えば、はじめに核化を短時間で終わらせたのちに、核化を抑制しつつ結晶成長も達成できる過飽和度で成長過程を進めることが重要であり、連続プロセスでは、核発生ゾーンと結晶成長ゾーンを分離し、それぞれ最適な過飽和条件で運転を行うというイメージになる。

6-2. 二次核発生の抑制

機械的な要因で二次核発生が多く起きると、結晶総個数のバランス(population balance)がくずれ、所望の粒径や粒度分布の製品が得られなくなってしまう。それを抑制する工夫をしたり、場合によれば発生する微細結晶を再溶解するプロセスを導入することも考慮する必要がある。

6-3. 装置内の結晶表面積管理

装置内の結晶の総表面積が大きい方が、栄養分である過飽和が安定して結晶成長に消費されるので、そうした観点での管理が必要である。回分プロセスの場合は、あるタイミングで種晶を添加することも、結晶成長をスムースにスタートする上で重要な手段となる。

6-4. 結晶滞留時間の管理

連続プロセスにおいては、特に装置内における結晶の滞留時間を管理することが結晶の成長時間を決める大きなファクターになるので、その点での留意が必要である。

6-5. 結晶晶癖の管理

結晶は、成長する過程で様々な形(晶癖)をとる。例えば、過大な成長速度は多結晶体や樹枝状結晶を生じたりする。また、溶液中に含まれる微量の不純物が結晶面に配位すると、特定の結晶面の成長が抑制され、結晶の形状が異なってしまうこともしばしば起きる。こうした形状の変化は、例えば製品特性の変化や固液分離性に対する悪影響につながるので、配慮や管理が必要である。

6-6. 装置内のスケーリング抑制

冷却表面や蒸発表面近傍で大きな過飽和度が生じると二次元核発生が原因のスケーリングが発生し、冷却効果や蒸発効果の阻害要因になるので、その点での配慮が必要である。

7. 晶析プロセスの今後の課題

晶析プロセス自体は比較的古い技術ではあるが、より精密なプロセスの発展や制御を目指して、以下のような取り組みが現在でも行われている。

7-1. 粒度分布や粒子形状の計測と精密制御

晶析装置内にインライン型センサーを設置して、粒度分布を常時監視したり、ラマン分光測定装置を用いた結晶多形の検出によって、粒度分布や結晶形状の制御に活かす取り組みが行われる。

7-2. 溶液濃度のインライン計測

晶析において最も重要な過飽和度のベースとなる溶液濃度をFTIRによってインライン計測し制御に活かす取り組みや、更に過飽和度自体をより精密に計測し制御に活かす取り組みがある。

7-3. 核発生のその場観察と制御

核発生は晶析の初期段階として極めて重要であるが、その実態をどう捉えたり、どう制御するかはまだ良く分かっていないので、その場観察を行ったり、核発生速度を制御する為の取り組みがある。

株式会社英知継承では、本テーマに関して当該専門家による技術コンサルティング(技術支援・技術協力)が可能です。下記よりお気軽にお問い合わせください。

▼「化学」に関連する技術解説一覧